PCBA生产过程的四个主要环节

PCBA加工生产过程包括从元器件采购与检验、PCB制作、元器件焊接到测试与检验,每一个环节都需要高度的精确性和严谨性,只有在每一个环节都做到精益求精,才能确保PCBA的最终质量和性能。接下来我们将详细介绍PCBA生产过程的四个主要环节,帮助读者更好地理解这一复杂而精密的过程。

一、项目评估与合同签订

1. 明确产品需求

在PCBA加工项目启动之初,代工厂通常会与客户进行深入沟通,明确产品的功能要求、性能指标、生产数量及周期等关键信息。这些信息是后续所有工作的基础,确保双方对产品有清晰、一致的理解。

2. 可行性与成本效益评估

根据客户提供的具体信息,代工厂会进行全面的项目可行性和成本效益评估。这包括技术可行性、生产能力、材料供应等多个方面,以确保项目能够顺利进行,并在预定的时间和预算内完成。

3. 签订详细合同

在充分评估后,双方将签订详细的加工合同。合同中会明确各自的权利和义务,包括产品质量标准、交货时间、价格条款、违约责任等关键内容,为项目的顺利实施提供法律保障。

4. PCBA加工的重要性

PCBA加工作为电子制造的核心环节,其质量直接关系到最终产品的性能和可靠性。因此选择一家经验丰富、技术实力强的PCBA加工服务商对于电子产品制造商来说至关重要。

二、元器件采购与检验

PCBA加工的第一步是元器件的采购与检验。元器件的质量直接决定了PCBA的最终性能,因此这一环节至关重要。

1. 根据BOM表采购元器件

代工厂会根据客户提供的BOM(物料清单)进行元器件采购。这一环节要求代工厂具备丰富的供应链资源和严格的质量控制体系,以确保元器件的质量稳定、供应及时。

2. 严格的入库检验

采购回来的元器件需要进行严格的检验和筛选,确保每一颗元器件都符合生产要求。这包括外观检查、性能测试、可靠性测试等多个方面,以防止不良品进入生产线。

3. 元器件管理与存储

合格的元器件会被妥善管理和存储,以备后续的生产使用。代工厂需要建立完善的物料管理系统,确保物料的可追溯性和安全性。

4. PCBA加工的供应链管理

供应链管理是PCBA加工中的关键环节之一。代工厂需要与多家优质供应商建立长期合作关系,确保元器件的质量和供货稳定性。同时还需要通过集中采购和规模化生产等方式降低生产成本,为客户创造更大的价值。

三、印刷电路板(PCB)制作

印刷电路板(PCB)是PCBA加工的基础,其制作过程同样需要高度的精确性和严谨性。

1. 电路设计与布线

PCB板设计是PCBA加工的第一步,也是最为关键的一步。代工厂会根据客户的需求和产品规格,使用专业的设计软件进行电路布线、元器件布局及层次设计等工作。设计过程中需要充分考虑电气性能、热管理、信号完整性等因素,确保设计的合理性和可靠性。

2. 仿真分析与优化

设计完成后,还需进行仿真分析,通过计算机模拟实际工作环境来验证设计的正确性和稳定性。这有助于发现潜在的问题并进行优化,减少后期修改的成本和时间。

3. PCB板制造工艺

PCB板制造涉及一系列复杂的工艺流程,包括电路板的切割、钻孔、蚀刻、电镀及表面处理等。代工厂会根据设计要求选择合适的材料和工艺进行制造,确保PCB板的质量和性能符合标准。

4. PCBA加工的技术要求

PCBA加工对技术和设备的要求极高,需要代工厂具备先进的生产设备和技术团队。同时还需要严格的质量控制体系和完善的生产流程,以确保每一道工序都符合质量要求。

四、元器件焊接

元器件焊接是PCBA加工中最关键的环节之一,焊接质量直接影响到PCBA的可靠性和性能。

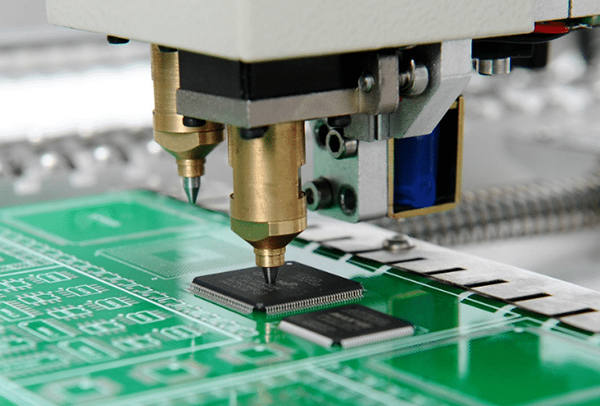

1. 表面贴装技术(SMT)

表面贴装技术(SMT)是现代PCBA加工中最常用的焊接技术。SMT工艺包括锡膏印刷、元器件贴装、回流焊接等步骤。SMT工艺具有高精度、高速度、高可靠性等优点。

2. 通孔插装技术(THT)

通孔插装技术(THT)是一种传统的焊接技术,适用于一些大尺寸或高功率的元器件。THT工艺包括元器件插装、波峰焊接等步骤。THT工艺虽然速度较慢,但在某些应用场景中仍然具有不可替代的优势。

五、SMT贴片与DIP插件加工

1. SMT贴片加工

SMT贴片加工是PCBA加工中的核心环节之一。它采用自动化设备将微小的元器件精确贴装到PCB板上。这一过程通常包括锡膏印刷、元件放置、回流焊接等步骤。锡膏印刷是将焊膏或贴片胶漏印到PCB的焊盘上;元件放置则是通过高精度的贴片机将元器件放置在预定的位置上;回流焊接则是通过高温使焊膏融化,将元器件与PCB板牢固连接在一起。

2. DIP插件加工

对于一些不适合SMT工艺的元器件(如大型连接器、电解电容等),代工厂会采用手工或半自动方式进行DIP插件加工。插装完成后,通过波峰焊接或回流焊接等工艺对元器件进行焊接,确保焊点可靠、连接稳固。

3. 质量检查与功能测试

在焊接完成后,代工厂会对PCBA进行严格的质量检查和功能测试。质量检查主要包括外观检查、尺寸测量等,确保所有元件安装位置正确,无破损、无变形等不良现象。功能测试则是通过专业的测试设备和工艺验证电路板的各项功能是否正常。

4. PCBA加工的质量控制

质量控制是贯穿整个PCBA加工过程的重要环节。代工厂需要建立完善的质量管理体系和检测手段,确保每一道工序都符合质量要求。同时还需要对生产过程中的关键参数进行监控和记录,以便及时发现并解决问题。

六、测试与检验

PCBA加工的最后一步是测试与检验,这一环节的目的是确保PCBA的质量和性能符合设计要求。

1. 功能测试

功能测试是对PCBA进行全面检测,确保其各项功能正常。功能测试通常包括电源测试、信号测试、通信测试等。

2. 可靠性测试

可靠性测试是对PCBA在极端条件下的性能进行检测,以确保其在各种环境下都能稳定工作。可靠性测试包括高温测试、低温测试、湿度测试、振动测试等。

3. 外观检验

外观检验是对PCBA的外观进行检查,确保其没有明显的缺陷,如焊点不良、元器件错位、PCB损伤等。

在PCBA加工过程中,每一个环节都至关重要,任何一个环节的疏忽都可能导致整个PCBA的失败。因此PCBA加工不仅需要先进的技术和设备,更需要严谨的态度和精细的操作。只有这样才能生产出高质量、高可靠性的PCBA,满足现代电子产品对性能和可靠性的高要求。

通过本文PCBA生产过程的四个主要环节的介绍,相信读者对PCBA加工的四个主要环节有了更深入的了解。在实际工作中,只有严格按照这些环节进行操作,才能确保PCBA的质量和性能。希望本文能够为从事PCBA加工的读者提供有价值的参考和帮助。

客服1

客服1