哪些因素会影响PCB的质量?

影响PCB加工质量的原因很多,从原材料质量、加工工艺、环境因素到设备维护,每一个环节都需要严格控制和精细操作,只有在每一个环节都做到精益求精,才能确保PCB的最终质量和性能,希望通过本文哪些因素会影响PCB的质量的介绍,并提供相应的解决办法,帮助大家对影响PCB加工质量的因素有更深入的了解,并在实际工作中应用这些知识,提升PCB加工的质量和效率。

一、材料因素对PCB加工质量的影响

原材料是PCB加工的基础,其质量直接决定了PCB的最终性能。常见的原材料包括基板、铜箔、阻焊油墨等。

1. 基板材料质量

基板是PCB的主要组成部分,其质量直接影响到PCB的机械强度和电气性能。常见的基板质量问题包括:

1.1 影响因素:基板材料的材质、厚度均匀性、热膨胀系数等对PCB加工质量有重要影响。如材质不佳的基板可能导致绝缘性能差、机械强度不足;厚度不均匀会影响线路的精度和平整度;热膨胀系数不合适则可能在温度变化时导致PCB变形、开裂。

1.2 解决办法:选择优质的基板材料供应商,严格把控材料的质量标准。在采购时,对基板材料进行全面的检验,包括外观检查、尺寸测量、性能测试等,确保其符合加工要求。同时根据产品的具体需求和使用环境,合理选择基板材料的型号和规格。

2. 铜箔质量

铜箔是PCB导电层的主要材料,其质量直接影响到PCB的导电性能和焊接质量。常见的铜箔质量问题包括:

2.1 影响因素:铜箔的厚度、纯度、附着力等会影响PCB的导电性能和线路的可靠性。铜箔厚度不均匀会导致线路电阻不一致,影响信号传输;纯度不够可能增加电阻率,降低导电性能;附着力差则容易出现铜箔脱落现象。

2.2 解决办法:选用质量可靠的铜箔供应商,确保铜箔的各项性能指标符合要求。在加工过程中,严格控制铜箔的储存和使用方法,避免铜箔受到氧化、污染等。同时优化铜箔与基板之间的粘结工艺,提高铜箔的附着力。

3. 油墨质量

油墨用于保护PCB表面,防止短路和氧化。常见的阻焊油墨质量问题包括:

3.1 影响因素:油墨的质量直接影响PCB的印刷质量和耐久性。油墨的粘度、附着力、耐磨性、耐化学腐蚀性等性能不佳,可能导致印刷图案模糊、易掉色、易磨损等问题,从而影响PCB的外观和性能。

3.2 解决办法:选择适合PCB加工要求的高质量油墨,并根据不同的加工工艺和环境条件进行合理的调配。在印刷过程中,严格控制油墨的涂布量、干燥时间和温度等参数,确保油墨能够均匀地附着在PCB表面,并且具有良好的固化效果。

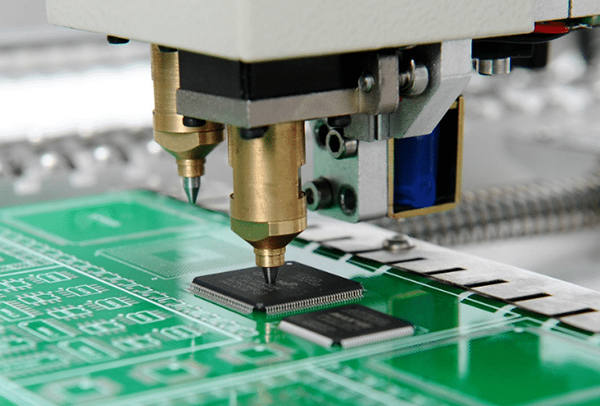

二、设备因素对PCB加工质量的影响

1. 加工设备精度

1.1 影响因素:PCB加工设备的精度直接决定了PCB的加工精度和质量。如钻机的钻孔精度不够会导致孔径偏差、位置偏移等问题;光绘机的分辨率不足会使线路图像模糊不清;蚀刻机的蚀刻精度不高可能导致线路宽度不一致、侧蚀严重等缺陷。

1.2 解决办法:定期对加工设备进行维护和校准,确保设备的各项性能指标处于最佳状态。对于关键设备,如钻机、光绘机、蚀刻机等,应采用高精度的设备,并配备先进的控制系统和监测装置,以提高加工精度和稳定性。

2. 设备的稳定性

2.1 影响因素:设备在运行过程中的稳定性对PCB加工质量至关重要。如果设备频繁出现故障、停机等情况,不仅会影响生产效率,还可能导致正在加工的PCB出现质量问题,如线路中断、孔壁粗糙等。

2.2 解决办法:加强对设备的维护保养,建立完善的设备管理制度和维护计划。定期对设备进行检查、清洁、润滑、调试等工作,及时发现并排除潜在的故障隐患。同时培训操作人员正确的设备操作方法,减少因人为操作不当引起的设备故障。

三、PCB加工工艺因素对质量的影响

加工工艺是PCB加工的核心环节,其质量直接影响到PCB的精度和可靠性。常见的加工工艺包括图形转移、蚀刻、钻孔、电镀等。

1. 线路设计

1.1 影响因素:不合理的线路设计可能导致PCB上的线路分布不均匀、线宽不一致、过孔数量过多或过少等问题,这些问题会影响PCB的电气性能和信号传输质量,同时也增加了加工的难度和成本。

1.2 解决办法:在线路设计阶段,应充分考虑产品的功能需求、信号完整性、电源完整性等因素,采用先进的设计软件和工具进行优化设计。通过合理的布局布线,确保线路的均匀分布、线宽的一致性以及过孔的合理设置。同时进行设计规则检查(DRC)和电气性能分析(CAE),及时发现并纠正设计中的问题。

2. 图形转移

图形转移是将设计图纸上的图形转移到PCB上的过程,其质量直接影响到PCB的精度。常见的图形转移问题包括:

2.1 影响因素:图形失真、边缘毛刺、对位不准。

2.2 解决办法:使用高精度的曝光设备、严格控制曝光时间和强度、定期对曝光设备进行校准。

3. 光绘工艺

3.1 影响因素:光绘是PCB制造的重要工序之一,其工艺参数的设置和操作的准确性直接影响到PCB的线路质量。曝光时间过长或过短、光绘胶的涂布不均匀、底片的质量和安装不当等都可能导致线路图像不清晰、线条粗细不均匀、短路或开路等问题。

3.2 解决办法:严格控制光绘工艺参数,根据不同的光绘胶、底片类型和线路密度等因素,合理调整曝光时间、曝光强度等参数。在光绘前,确保光绘胶涂布均匀,底片安装牢固且位置准确。同时定期对光绘设备进行维护和校准,保证其性能的稳定性。

4. 蚀刻工艺

蚀刻是将多余的铜箔去除,形成电路图形的过程,其质量直接影响到PCB的导电性能。常见的蚀刻问题包括:

4.1 影响因素:蚀刻是将PCB上未被光绘胶保护的铜层去除的过程,蚀刻液的浓度、温度、蚀刻速度以及蚀刻时间的控制不当,都会导致线路宽度偏差、侧蚀严重、过孔壁不光滑等问题,从而影响PCB的电气性能和可靠性。

4.2 解决办法:精确控制蚀刻工艺参数,根据蚀刻液的类型、浓度和温度等因素,合理调整蚀刻速度和时间。在蚀刻过程中,采用搅拌、喷淋等方式使蚀刻液均匀分布,避免局部过蚀或欠蚀现象的发生。同时定期检测蚀刻液的浓度和成分,及时更换或补充蚀刻液,确保蚀刻质量的稳定性。

5. 钻孔

钻孔是在PCB上形成通孔或盲孔的过程,其质量直接影响到PCB的机械强度和电气连接。常见的钻孔问题包括:

5.1 影响因素:孔位偏差、孔壁粗糙、孔内残留。

5.2 解决办法:使用高精度的钻孔设备、严格控制钻孔参数、定期对钻孔设备进行维护。

6. 电镀

电镀是在PCB表面形成导电层的过程,其质量直接影响到PCB的导电性能和焊接质量。常见的电镀问题包括:

6.1影响因素:镀层不均匀、附着力不足、表面粗糙。

6.2 解决办法:严格控制电镀液的成分和温度、定期更换电镀液、使用高精度的电镀设备。

4. 焊接工艺

4.1 影响因素:焊接是PCBA加工中的关键环节,焊接质量的好坏直接影响到元器件与PCB板的连接可靠性和电气性能。焊接温度过高或过低、焊接时间过长或过短、助焊剂的使用不当等都可能导致虚焊、漏焊、短路、冷焊等焊接缺陷。

4.2 解决办法:优化焊接工艺参数,根据不同的元器件类型、引脚尺寸和焊接材料等因素,合理调整焊接温度、时间和助焊剂的用量。在焊接过程中,采用预热、恒温加热等方式控制焊接温度的变化曲线,避免温度过高或过低对元器件和PCB板造成损坏。同时选择合适的助焊剂,并确保其均匀涂抹在焊接部位,提高焊接的可靠性。

四、环境因素对PCB加工质量的影响

环境因素对PCB加工质量的影响不容忽视,常见的环境因素包括温度、湿度、清洁度等。

1. 温度和湿度

温度和湿度的变化会影响PCB材料的性能和加工工艺的稳定性。常见的温度问题包括:

1.1 影响因素:PCB加工过程中,环境温度和湿度的变化会对材料的性能和加工工艺产生影响。高温高湿环境可能导致基板材料吸湿膨胀、铜箔氧化、油墨干燥不良等问题;低温低湿环境则可能使光绘胶变脆、蚀刻液挥发过快等,从而影响PCB的加工质量和性能。

1.2 解决办法:建立恒温恒湿的生产环境,通过空调系统、加湿器、除湿器等设备控制车间的温度和湿度。一般PCB加工车间的温度应控制在20℃-25℃,相对湿度应控制在50%-60%之间。同时对原材料和半成品进行适当的防护和预处理,减少环境因素对其的影响。

2. 尘埃和杂质

清洁度对PCB加工质量的影响主要体现在灰尘和杂质对加工工艺的干扰。常见的清洁度问题包括:

2.1 影响因素:生产车间内的尘埃和杂质容易附着在PCB表面或进入加工设备内部,导致PCB表面污染、线路短路、孔壁粗糙等问题,严重影响PCB的加工质量和可靠性。

2.2 解决办法:加强生产车间的清洁管理,定期对车间进行清扫、擦拭和吸尘,保持环境的整洁卫生。在设备入口处设置空气净化装置,过滤空气中的尘埃和杂质。同时对原材料和半成品进行严格的清洗和包装,防止其在储存和运输过程中受到污染。

在PCBA加工过程中,PCB的质量直接影响到整个产品的性能和可靠性。因此PCB加工不仅需要先进的技术和设备,更需要严谨的态度和精细的操作。只有这样,才能生产出高质量、高可靠性的PCB,满足现代电子产品对性能和可靠性的高要求。

五、设备维护

设备是PCB加工的重要工具,其状态直接影响到PCB的加工质量。常见的设备维护问题包括:设备老化、设备精度下降、设备故障。

1. 解决办法:

1.1 定期对设备进行维护和保养

1.2 及时更换老化和损坏的部件

1.3 定期对设备进行校准

影响PCB加工质量的因素众多,涵盖了材料、设备、工艺和环境等多个方面。在PCB加工过程中,只有全面考虑这些因素,并采取有效的解决办法加以控制和管理,才能确保PCB的加工质量稳定可靠,满足电子产品高性能、高可靠性的要求。

通过本文哪些因素会影响PCB的质量的介绍,相信大家对影响PCB加工质量的因素有了更深入的了解。在实际工作中只有严格按照这些环节进行操作,才能确保PCB加工的质量和性能。希望本文能够为从事PCB加工的读者提供有价值的参考和帮助。

客服1

客服1