pcba加工生产工艺流程红胶和锡膏

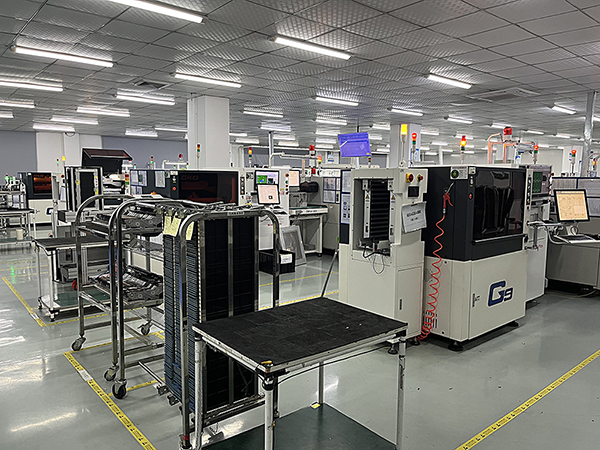

PCBA加工生产工艺流程通常包括PCB准备、元件贴装、焊接、检测和测试。每个步骤都需要精确的控制和严格的质量管理,以确保最终产品的可靠性和性能。在元件贴装和焊接过程中,红胶和锡膏的应用尤为重要。本文将深入探讨pcba加工生产工艺流程红胶和锡膏,揭开它们背后的神秘面纱。

一、pcba加工锡膏的生产工艺流程

1. 原材料准备

锡膏是一种由金属合金粉末、助焊剂和溶剂等成分混合而成的膏状物质。其主要成分金属合金粉末通常选用锡铅合金或无铅锡合金,如常见的Sn63Pb37(锡含量63%,铅含量33%)或Sn42Bi58(锡含量42%,铋含量58%)等。这些合金粉末具有较低的熔点,能够在焊接过程中迅速熔化并形成牢固的焊点。

助焊剂则是锡膏中不可或缺的组成部分,它的作用是在焊接过程中去除金属表面的氧化物和污垢,降低表面张力,使焊料能够更好地润湿被焊物体表面,从而提高焊接质量。助焊剂的成分复杂多样,通常包含松香、活性剂、成膜剂等。

溶剂的主要作用是调节锡膏的黏度和流动性,使其在印刷和储存过程中具有良好的性能。常用的溶剂有萜烯类、酮类等有机溶剂。

在原材料准备阶段,需要对各种原材料进行严格的筛选和检测,确保其质量符合要求。如金属合金粉末的粒度、纯度、形状等参数都会影响锡膏的性能,因此需要对粉末进行精细的分级和分析;助焊剂的各种成分也需要按照精确的比例进行调配,以确保其活性和稳定性。

2. 混合与搅拌

将准备好的金属合金粉末、助焊剂和溶剂按照一定的配方比例加入到专用的搅拌设备中进行混合。搅拌过程中,需要严格控制搅拌的时间、速度和温度等参数,以确保各种成分充分均匀地混合。一般搅拌时间需要持续数小时甚至更长时间,搅拌速度也要根据不同的配方和设备进行合理调整。

在混合过程中,金属合金粉末逐渐被助焊剂和溶剂所包裹,形成一个均匀的膏状体系。同时助焊剂中的各种成分也在相互融合和反应,形成具有特定性能的助焊体系。这个过程就像是一场微观世界的“舞蹈”,各种分子和颗粒在搅拌的作用下相互交织、碰撞,最终形成了性能稳定的锡膏。

3. 研磨与细化

为了进一步提高锡膏的性能,特别是其印刷性能和焊接性能,混合后的锡膏还需要经过研磨和细化处理。这一过程通常是通过三辊研磨机或砂磨机等设备来实现的。

在研磨过程中,锡膏在三个不同转速的辊筒之间受到挤压和研磨,其中的大颗粒物质被逐渐破碎成更小的颗粒,从而使锡膏的粒度更加均匀细致。经过多次研磨后,锡膏的粒度可以达到几微米甚至更小,这样可以使锡膏在印刷时更加顺畅地通过网版或钢网的孔隙,形成清晰、准确的图形。

同时研磨过程还可以进一步改善,锡膏的触变性和黏度等性能,使其在不同的情况下都能保持良好的印刷效果和焊接性能。如经过研磨后的锡膏在静止状态下具有较高的黏度,能够保持其形状不发生流淌;而在施加外力(如印刷刮刀的压力)时,黏度会迅速降低,使锡膏能够顺利地转移到PCB板的焊盘上。

4. 品质检测与包装

锡膏生产完成后,需要进行全面的品质检测,以确保其各项性能指标符合要求。品质检测的项目包括锡膏的粒度分布、黏度、塌落度、扩展率、润湿性、助焊活性等多个方面。

粒度分布是衡量锡膏中金属合金粉末颗粒大小分布均匀程度的重要指标,一般采用激光粒度仪等设备进行检测。黏度则反映了锡膏的流动性和可印刷性,通常使用旋转黏度计来测量。塌落度和扩展率是评估锡膏在印刷后保持形状能力和焊接时铺展性能的关键指标,通过特定的实验方法进行测定。润湿性测试则是考察锡膏对PCB板焊盘的润湿能力,这对于焊接质量至关重要。助焊活性则是通过铜镜试验、扩锡试验等方法来检测锡膏在焊接过程中去除氧化物和促进焊料润湿的能力。

只有当锡膏的各项性能指标都达到规定的标准后,才能进行包装和入库。包装时,需要将锡膏密封在具有防潮、防氧化功能的包装容器中,并存放在低温、干燥的环境中,以延长其保质期。

pcba加工生产工艺流程需要从原材料准备、研磨与细化到品质检测与包装开始,而PCBA加工中的红胶与锡膏都是不可或缺的重要材料,它们各自具有独特的生产工艺和性能特点,在PCBA加工中发挥着关键的作用。

二、pcba加工红胶的生产工艺流程

1. 原材料选择

红胶,也称为贴片胶,是一种用于将电子元器件固定在PCB板上的黏合剂。其主要组成成分包括环氧树脂、固化剂、增韧剂、填充剂等。

环氧树脂是红胶的基础成分,它具有优异的黏附性、耐热性和化学稳定性,能够在高温下保持较强的黏合力,确保电子元器件在PCBA加工过程中不会脱落。固化剂的作用是使环氧树脂发生交联反应,形成三维网状结构的高分子聚合物,从而使红胶从液态转变为固态,实现固化。常用的固化剂有潜伏型固化剂、胺类固化剂等。

增韧剂的加入可以提高红胶的柔韧性和抗冲击性能,减少因PCB板在加工和使用过程中受到的热应力、机械应力等因素而导致的元器件损坏。填充剂则可以调节红胶的黏度、硬度和热膨胀系数等性能,常用的填充剂有硅微粉、氧化铝等。

在选择原材料时,同样需要对各种材料进行严格的筛选和质量控制,确保其纯度、粒度、含水量等指标符合要求。如环氧树脂的环氧值、分子量等参数会直接影响红胶的性能,因此需要对其进行精确的分析和检测;固化剂的选择要根据环氧树脂的种类和红胶的使用要求进行合理搭配,以确保固化反应的顺利进行和固化产物的性能优良。

2. 合成与预聚

将选定的环氧树脂、固化剂和其他添加剂按照一定的比例加入到反应釜中,在一定的温度和压力条件下进行合成反应。在反应过程中,环氧树脂与固化剂发生化学反应,形成预聚体。这个反应过程需要严格控制反应温度、时间和搅拌速度等参数,以确保反应的充分性和产物的质量稳定性。

一般合成反应的温度范围在80℃-120℃之间,反应时间为数小时至十几小时不等。搅拌速度的控制也很关键,过快的搅拌可能会导致反应不均匀,产生局部过热等问题;而过慢的搅拌则会影响反应效率。

在合成与预聚过程中,需要不断地对反应体系进行监测和分析,例如通过取样检测预聚体的黏度、凝胶时间等指标,及时调整反应条件,确保预聚体的性能符合要求。

3. 调配与涂布

预聚体合成完成后,需要根据不同的使用要求和应用场景,对其进行进一步的调配。调配过程主要包括添加稀释剂、增塑剂、消泡剂等辅助材料,以调节红胶的黏度、流动性、固化速度等性能。如稀释剂可以降低红胶的黏度,使其更适合于丝网印刷或点胶工艺;增塑剂可以增加红胶的柔韧性和延展性;消泡剂则可以消除红胶在搅拌和使用过程中产生的气泡,避免影响其黏结性能。

经过调配后的红胶需要通过涂布工艺将其均匀地涂布在载体材料(如胶带纸、塑料薄膜等)上,形成一定厚度和宽度的红胶层。涂布工艺可以采用滚涂法、刮涂法、喷涂法等多种方式,具体选择取决于红胶的性能要求和生产效率等因素。在涂布过程中,需要控制好涂布的速度、厚度和均匀性等参数,以确保红胶层的质量和性能稳定一致。

4. 固化与分切

涂布后的红胶需要在适当的温度和时间条件下进行固化处理,使其形成具有一定强度和韧性的固态胶层。固化温度一般在100℃-150℃之间,固化时间为数分钟至数小时不等。固化过程可以在烘箱中进行,也可以采用紫外线照射或其他加热方式。

在固化过程中,红胶中的环氧树脂与固化剂进一步发生交联反应,形成稳定的三维网状结构,从而使红胶获得优异的黏结性能和机械性能。

固化完成后的红胶需要进行分切处理,将其切割成一定规格的卷材或片材,以便在PCBA加工中使用。分切过程中需要注意避免对红胶层造成损伤或污染,确保其表面平整、无划痕、无杂质等缺陷。

PCBA是电子行业中至关重要的一个环节,它将各种电子元器件精准地安装到印刷电路板上,并通过焊接等方式实现电气连接,使电路板具备特定的功能。而在PCBA加工过程中,红胶和锡膏扮演着不可或缺的角色,它们如同神秘的魔法胶水,为电子元器件与电路板的稳固结合提供了可靠的保障。

三、红胶与锡膏在PCBA加工中的应用

1. 锡膏的应用

在PCBA加工中,锡膏主要应用于SMT(表面贴装技术)贴片和回流焊工艺。首先通过锡膏印刷机将锡膏精确地印刷在PCB板的焊盘上,形成锡膏图形。然后将电子元器件准确地放置在锡膏图形上,通过贴片机将其贴合在PCB板上。

最后将带有电子元器件的PCB板送入回流焊炉中进行焊接。在回流焊过程中,锡膏受热熔化,润湿电子元器件的引脚和PCB板的焊盘,在冷却后形成牢固的焊点,从而实现电子元器件与PCB板的电气连接和机械固定。

锡膏是一种由锡粉、助焊剂和粘合剂组成的混合物,主要用于焊接表面贴装元件。在元件贴装过程中,锡膏被精确地印刷在PCB的焊盘上,然后将元件放置在锡膏上。在随后的回流焊接过程中,锡膏熔化并形成可靠的电气连接。锡膏的应用不仅可以实现元件的电气连接,还可以提高焊接的质量和可靠性。

2. 红胶的应用

红胶主要用于将一些不适合通过波峰焊工艺焊接的电子元器件(如大型集成电路、异形元件等)预先固定在PCB板的指定位置上。在PCBA加工过程中,先将红胶通过丝网印刷或点胶工艺涂布在PCB板的相应位置上,然后将电子元器件放置在红胶上,通过加热固化使红胶凝固并黏住元器件。

这样可以在进行波峰焊或其他后续加工工序时,防止元器件因受到热应力或液体冲击力而发生位移或脱落。

此外,红胶还可以在一些特殊要求的PCBA加工中用于临时固定元器件或辅助定位等用途。

红胶是一种热固性胶粘剂,主要用于固定表面贴装元件(SMD)。在元件贴装过程中,红胶被精确地涂敷在PCB的指定位置,然后将元件放置在红胶上。红胶在高温下固化,将元件牢固地固定在PCB上。红胶的应用不仅可以防止元件在焊接过程中移位,还可以增强元件的机械强度,提高产品的可靠性。

四、PCBA加工中红胶与锡膏的协同作用

1. 工艺兼容性

在PCBA加工中,红胶与锡膏的使用顺序和工艺参数需要相互匹配,以确保两者之间具有良好的兼容性。一般先使用红胶将部分元器件固定在PCB板上,然后再进行锡膏印刷和贴片工艺。这样可以充分发挥红胶的固定作用和锡膏的焊接作用,提高PCBA的整体质量和可靠性。

如果两者的使用顺序颠倒或工艺参数不匹配,可能会导致元器件在加工过程中发生移位、脱落或焊接不良等问题。

2. 力学互补

红胶在固化后具有一定的柔韧性和抗冲击性能,能够吸收PCBA在使用过程中受到的部分机械应力,减少因应力集中而导致的元器件损坏。而锡膏焊接形成的焊点则具有较高的强度和刚性,能够承受较大的拉力和剪切力。两者相互配合,形成了一种力学上的互补结构,使PCBA在面对复杂的机械环境和热循环条件时能够保持稳定可靠的性能。

3. 热保护协同

在回流焊过程中,锡膏焊接区域会产生较高的温度,这可能会对附近的电子元器件造成热损伤。而红胶由于其良好的耐热性,可以在一定的温度范围内保护电子元器件免受高温的影响。同时红胶的存在也可以减缓热量在PCB板上的传递速度,降低整个PCB板的温升梯度,减少因热应力不均匀而导致的元器件失效风险。

在PCBA加工的众多环节中,锡膏印刷是基础且关键的一步。它就像是一场精心策划的“绘画比赛”,需要将锡膏均匀、精确地涂抹在PCB板的焊盘上,为后续的贴片和焊接做好准备。这一过程要求高度的精度和稳定性,因为锡膏的印刷质量直接决定了焊接的可靠性和电气性能。如果锡膏印刷出现偏差或不均匀的情况,可能会导致焊接不良、虚焊、短路等问题,严重影响产品的质量和性能。

五、焊接

焊接是PCBA加工中的另一个关键步骤。在这一步骤中,通过加热使锡膏熔化,从而实现元件与PCB之间的电气连接。焊接工艺通常包括回流焊接和波峰焊接两种方式。

1. 回流焊接

回流焊接是PCBA加工中最常用的焊接方式。在回流焊接过程中,PCB通过预热、焊接和冷却三个阶段。在预热阶段,PCB和元件被逐渐加热,以去除锡膏中的挥发性成分。在焊接阶段,温度达到锡膏的熔点,锡膏熔化并形成可靠的电气连接。在冷却阶段,PCB逐渐冷却,焊接点固化。回流焊接工艺可以实现高精度和高可靠性的焊接,适用于表面贴装元件。

2. 波峰焊接

波峰焊接主要用于通孔元件(THD)的焊接。在波峰焊接过程中,PCB通过一个熔融的锡波,锡波与PCB的焊盘接触,形成电气连接。波峰焊接工艺可以实现高效率的焊接,适用于通孔元件。

3. 检测和测试

在PCBA加工的最后阶段,需要对产品进行检测和测试,以确保其电气性能和机械强度符合要求。检测和测试通常包括目视检查、自动光学检测(AOI)、X射线检测和功能测试等。通过这些检测和测试,可以及时发现和纠正生产过程中的缺陷,提高产品的质量和可靠性。

4. 红胶在PCBA加工中的应用

红胶在PCBA加工中的应用主要体现在元件固定和增强机械强度方面。红胶的应用不仅可以防止元件在焊接过程中移位,还可以提高产品的可靠性和耐久性。

5. 红胶的特性

红胶是一种热固性胶粘剂,具有以下特性:

5.1 高粘接强度:红胶在固化后具有高粘接强度,可以牢固地固定元件。

5.2 良好的耐热性:红胶在高温下具有良好的稳定性,可以承受焊接过程中的高温。

5.3 快速固化:红胶在高温下可以快速固化,提高生产效率。

5.4 良好的流动性:红胶具有良好的流动性,可以精确地涂敷在PCB的指定位置。

6. 红胶的应用工艺

6.1 红胶涂敷:通过点胶机或印刷机将红胶精确地涂敷在PCB的指定位置。

6.2 元件贴装:将元件放置在红胶上,确保元件与PCB的焊盘对齐。

6.3 固化:通过加热使红胶固化,将元件牢固地固定在PCB上。

7. 红胶的应用优势

7.1 防止元件移位:红胶可以防止元件在焊接过程中移位,提高焊接的精度和可靠性。

7.2 增强机械强度:红胶可以增强元件的机械强度,提高产品的可靠性和耐久性。

7.3 提高生产效率:红胶可以快速固化,提高生产效率。

8. 锡膏在PCBA加工中的应用

主要体现在焊接和电气连接方面,锡膏的应用不仅可以实现元件的电气连接,还可以提高焊接的质量和可靠性。

9. 锡膏的特性

锡膏是一种由锡粉、助焊剂和粘合剂组成的混合物,具有以下特性:

9.1 良好的焊接性能:锡膏在熔化后可以形成可靠的电气连接。

9.2 良好的流动性:锡膏具有良好的流动性,可以精确地印刷在PCB的焊盘上。

9.3 良好的稳定性:锡膏在储存和使用过程中具有良好的稳定性,不易变质。

9.4 环保性:现代锡膏通常采用无铅配方,符合环保要求。

10. 锡膏的应用工艺

通常包括以下几个步骤:

10.1 锡膏印刷:通过印刷机将锡膏精确地印刷在PCB的焊盘上。

10.2 元件贴装:将元件放置在锡膏上,确保元件与PCB的焊盘对齐。

10.3 回流焊接:通过加热使锡膏熔化,形成可靠的电气连接。

11. 锡膏的应用优势

锡膏在PCBA加工中的应用具有以下优势:

11.1 实现电气连接:锡膏可以实现元件与PCB之间的电气连接,确保电路的正常工作。

11.2 提高焊接质量:锡膏可以提高焊接的质量和可靠性,减少焊接缺陷。

11.3 提高生产效率:锡膏可以快速熔化,提高生产效率。

12. PCBA加工中的质量控制

在PCBA加工过程中,质量控制是确保产品可靠性和性能的关键。质量控制通常包括原材料检验、过程控制和成品检验等环节。

13. 原材料检验

原材料检验是PCBA加工中的第一步,主要包括对PCB、电子元件、红胶和锡膏等原材料的检验。通过严格的原材料检验,可以确保原材料的质量符合要求,为后续的生产过程奠定基础。

14. 过程控制

这是PCBA加工中的关键环节,主要包括对元件贴装、焊接、检测和测试等过程的控制。通过严格的过程控制,可以及时发现和纠正生产过程中的缺陷,提高产品的质量和可靠性。

15. 成品检验

他是PCBA加工中的最后一步,主要包括对成品的电气性能、机械强度和外观质量的检验。通过严格的成品检验,可以确保产品的质量和可靠性,满足客户的要求。

PCBA加工是将各种电子元器件,如电阻、电容、芯片、插件等,通过一系列复杂的工艺过程,准确地安装在印刷电路板(PCB)上的生产过程。这一过程涉及到多个环节,包括锡膏印刷、贴片、回流焊、清洗、检测等,每个环节都至关重要,直接影响着最终产品的性能和质量。而红胶和锡膏作为其中的关键材料,在不同的阶段发挥着独特的作用。

通过深入了解pcba加工生产工艺流程红胶和锡膏,我们可以更好地掌握PCBA加工技术的核心要点,提高PCBA产品的质量和可靠性,满足现代电子设备日益增长的性能需求和小型化发展趋势。

客服1

客服1