PCBA加工中dip插件的工艺流程介绍

DIP插件工艺是在PCBA加工过程中,将具有引脚的元器件通过插装方式安装到印刷电路板(PCB)上的过程,这些元器件通常包括电阻、电容、集成电路等。与表面贴装技术(SMT)不同,DIP插件工艺需要将元器件的引脚插入PCB上预先钻好的孔中,然后通过焊接固定。接下来我们将详细对PCBA加工中dip插件的工艺流程介绍,帮助读者全面了解这一关键工艺。

一、PCBA加工中DIP插件工艺的详细流程

1. 元器件准备

在PCBA加工中,DIP插件工艺的第一步是元器件的准备。这一阶段主要包括元器件的采购、检验和预处理。

1.1 元器件采购

元器件的采购是PCBA加工的基础环节。采购过程中需要确保元器件的型号、规格、数量等与设计要求一致。此外还需关注元器件的质量和供货周期,以避免影响生产进度。

1.2 元器件检验

元器件到货后,需要进行严格的检验,以确保其质量符合要求。检验内容包括外观检查、尺寸测量、电气性能测试等。只有通过检验的元器件才能进入下一道工序。

1.3 元器件预处理

部分元器件在插装前需要进行预处理,如引脚整形、剪脚等。这些处理可以提高插装的准确性和效率,减少后续焊接过程中的问题。

2. PCB准备

在PCBA加工中,PCB的准备同样至关重要。这一阶段主要包括PCB的设计、制造和检验。

2.1 PCB设计

PCB设计是PCBA加工的基础。设计过程中需要考虑电路布局、元器件位置、走线规则等因素,以确保电路板的电气性能和机械强度。对于DIP插件工艺,设计时还需预留足够的插装孔和焊接空间。

2.2 PCB制造

PCB制造是将设计图纸转化为实际电路板的过程。制造过程中需要严格控制板材质量、线路精度、孔位精度等,以确保PCB的可靠性和一致性。

2.3 PCB检验

PCB制造完成后,需要进行全面的检验,包括外观检查、尺寸测量、电气性能测试等。只有通过检验的PCB才能进入下一道工序。

3. 元器件插装

元器件插装是DIP插件工艺的核心环节。这一阶段主要包括插装设备的准备、元器件的插装和插装后的检查。

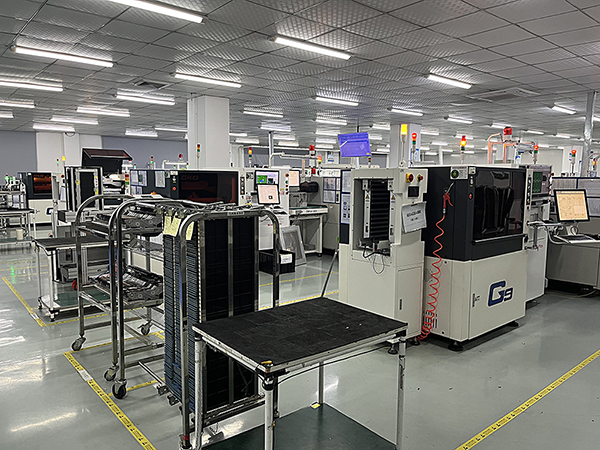

3.1 插装设备准备

在PCBA加工中,DIP插件工艺通常采用自动插装设备进行操作。设备准备包括设备的调试、程序的编写和参数的设置。确保设备处于最佳状态,可以提高插装的准确性和效率。

3.2 元器件插装

元器件插装是将元器件引脚插入PCB上预先钻好的孔中的过程。自动插装设备可以快速、准确地完成这一操作。对于部分特殊元器件,可能需要手动插装。

3.3 插装后检查

插装完成后,需要进行全面的检查,以确保元器件的位置、方向和引脚插入深度符合要求。检查过程中可以使用目视检查、自动光学检测(AOI)等方法。

4. 焊接

焊接是DIP插件工艺中连接元器件和PCB的关键步骤。这一阶段主要包括焊接设备的准备、焊接操作和焊接后的检查。

4.1 焊接设备准备

在PCBA加工中,DIP插件工艺通常采用波峰焊接设备进行操作。设备准备包括设备的调试、焊接参数的设置和焊料的准备。确保设备处于最佳状态,可以提高焊接的质量和一致性。

4.2 焊接操作

焊接操作是将插装好的PCB通过波峰焊接设备,使焊料与元器件引脚和PCB焊盘形成可靠的电气连接。焊接过程中需要严格控制焊接温度、时间和焊料量,以避免虚焊、短路等问题。

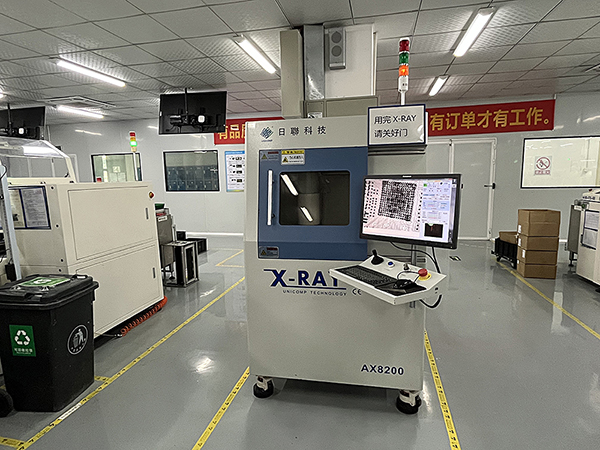

4.3 焊接后检查

焊接完成后,需要进行全面的检查,以确保焊接质量符合要求。检查过程中可以使用目视检查、自动光学检测(AOI)、X射线检测等方法。

5. 清洗

焊接完成后,PCB上可能会残留焊渣、助焊剂等污染物。清洗是去除这些污染物,确保PCB清洁的关键步骤。

5.1 清洗设备准备

在PCBA加工中,清洗通常采用超声波清洗设备进行操作。设备准备包括设备的调试、清洗剂的准备和清洗参数的设置。确保设备处于最佳状态,可以提高清洗的效果和效率。

5.2 清洗操作

清洗操作是将焊接后的PCB放入清洗设备中,通过超声波振动和清洗剂的作用,去除焊渣、助焊剂等污染物。清洗过程中需要严格控制清洗时间、温度和清洗剂浓度,以避免对PCB和元器件造成损害。

5.3 清洗后检查

清洗完成后,需要进行全面的检查,以确保PCB的清洁度符合要求。检查过程中可以使用目视检查、自动光学检测(AOI)等方法。

6. 测试

测试是PCBA加工中确保产品质量的最后一道关卡。这一阶段主要包括功能测试、电气性能测试和可靠性测试。

6.1 功能测试

功能测试是对PCB的电气功能进行全面的检查,以确保其符合设计要求。测试过程中可以使用自动测试设备(ATE)进行操作,提高测试的准确性和效率。

6.2 电气性能测试

电气性能测试是对PCB的电气参数进行测量,如电压、电流、电阻等。测试过程中需要使用专业的测试仪器,确保测量结果的准确性。

6.3 可靠性测试

可靠性测试是对PCB在特定环境条件下的性能进行验证,如高温、低温、湿度、振动等。测试过程中需要模拟实际使用环境,确保PCB的可靠性和稳定性。

7. 包装

测试完成后,合格的PCB需要进行包装,以保护其在运输和存储过程中不受损坏。

7.1 包装材料准备

包装材料的选择需要考虑PCB的尺寸、重量、运输方式等因素。常用的包装材料包括防静电袋、气泡膜、纸箱等。

7.2 包装操作

包装操作是将PCB放入包装材料中,并进行固定和密封。包装过程中需要确保PCB的稳固性和防静电性能,以避免在运输过程中发生损坏。

7.3 包装后检查

包装完成后,需要进行全面的检查,以确保包装质量符合要求。检查过程中可以使用目视检查、重量测量等方法。

二、PCBA加工中DIP插件工艺的优势与挑战

优势

1. 机械强度高:DIP插件元器件的引脚插入PCB孔中,焊接后具有较高的机械强度,适用于高振动、高冲击环境。

2. 散热性能好:DIP插件元器件的引脚通过PCB孔与大面积铜箔连接,散热性能优于表面贴装元器件。

3. 维修方便:DIP插件元器件易于手工焊接和更换,维修方便,适合小批量生产和维修场景。

挑战

1. 生产效率低:相比SMT技术,DIP插件工艺的生产效率较低,尤其是手动插装和焊接环节。

2. 自动化程度低:DIP插件工艺的自动化程度相对较低,部分环节仍需人工操作,增加了生产成本和人为错误的风险。

3. PCB设计复杂:DIP插件工艺需要在PCB上预留插装孔和焊接空间,增加了PCB设计的复杂性和难度。

三、DIP插件工艺的应用场景

尽管SMT技术在小型化和高密度组装方面具有明显优势,但DIP插件工艺在某些场景中仍然不可或缺。如在高功率、高可靠性要求的电子产品中,DIP插件元器件因其良好的机械强度和散热性能而被广泛使用。此外一些特殊元器件,如变压器、继电器等,也通常采用DIP插件工艺进行安装。

四、PCBA加工中DIP插件工艺的未来发展

PCBA加工中的DIP插件工艺在不断演进,可能会在以下几个方面得到进一步发展:

1. 自动化程度提高:随着自动化技术的进步,DIP插件工艺的自动化程度将不断提高,减少人工操作,提高生产效率和一致性。

2. 新材料应用:新材料的应用将提高DIP插件元器件的性能和可靠性,如高导热材料、耐高温材料等。

3. 工艺优化:通过工艺优化和设备改进,DIP插件工艺的生产效率和产品质量将得到进一步提升,满足更高要求的电子产品制造需求。

PCBA加工中的DIP插件工艺是电子制造业中不可或缺的一部分,在高功率、高可靠性要求的电子产品中具有不可替代的优势,通过不断的技术创新和工艺优化,DIP插件工艺将在未来的电子制造业中继续发挥重要作用。希望本文PCBA加工中dip插件的工艺流程介绍,为实际生产提供参考和指导。

PCBA加工中dip插件的工艺流程介绍,涵盖了从电路板设计到最终产品组装的整个过程,其中DIP插件工艺是传统且不可或缺的一部分。DIP(Dual In-line Package)插件工艺主要用于插入式元器件的安装,尽管表面贴装技术(SMT)日益普及,但DIP插件在某些特定应用中仍然具有不可替代的优势。

客服1

客服1