smt贴片加工电源板的核心工艺与关键要求有哪些?

SMT贴片加工电源板核心工艺首推焊膏印刷,要借钢网将焊膏精准置于PCB焊盘,对钢网开孔设计、刮刀压力、印刷速度等参数把控严苛,像开口尺寸与焊盘匹配误差不能超±5%。元件贴装环节靠高精度贴片机,依视觉定位,实现0201至QFN等元件精准放置,元件偏移量不得超焊盘宽度25%。那么smt贴片加工电源板的核心工艺与关键要求有哪些呢?本文将深入剖析SMT贴片加工电源板的核心工艺与关键要求,为相关从业者及电子制造企业,提供全偭且实用的技术指导。

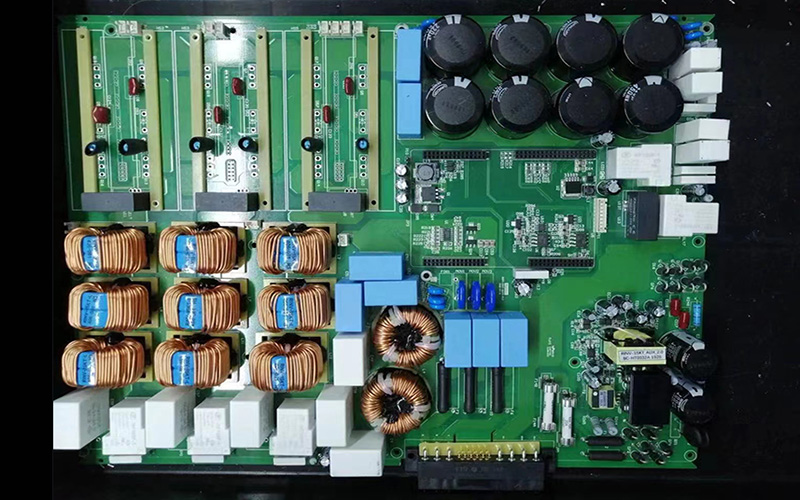

smt贴片加工电源板的核心工艺厂家生产图

一、smt贴片加工电源板的核心工艺?

1. 锡膏印刷:精度之源

钢网设计与印刷工艺是SMT加工的起点。采用激光切割钢网时,需根据PAD尺寸调整开口比例(通常为焊盘面积的80-90%),并通过SPI(锡膏检测仪)实时监测锡膏体积公差(±15%)。刮刀压力控制在2-8kgf/cm²,速度保持20-80mm/s,避免锡膏拉尖或塌陷。针对QFN等底部焊接元件,还需在钢网设计透气孔以防止空焊。

① 钢网设计与制作:钢网的开孔尺寸、形状及厚度需根据PCB焊盘的设计与元器件的类型进行精确定制。对于电源板上常见的大尺寸功率器件,如MOS管、电感等,钢网开孔通常较大,以确保足够的焊膏量;而对于小型的电阻、电容等贴片元件,开孔则需精细控制,以保证焊膏印刷的精度。目前,激光切割不锈钢钢网因其高精度、高耐用性而被广泛应用,其开孔精度可达±5μm,厚度一般在0.1 - 0.15mm之间。

② 印刷参数设置:刮刀压力、印刷速度和脱模速度是影响焊膏印刷质量的关键参数。刮刀压力需根据钢网厚度、焊膏特性及PCB材质进行调整,一般推荐范围为5 - 15N。压力过小,焊膏无法充分填充钢网开孔,导致焊膏量不足;压力过大,则可能造成钢网变形,影响印刷精度,并使焊膏在PCB表面产生刮痕。印刷速度通常控制在20 - 50mm/s,速度过快会使焊膏填充不充分,过慢则会影响生产效率。脱模速度一般设置为0.5 - 2mm/s,合适的脱模速度能够确保焊膏完整地从钢网转移到PCB焊盘上,避免出现拉尖、桥接等缺陷。

③ 焊膏检测:为了确保焊膏印刷质量,在印刷工序后通常会采用SPI(焊膏检测仪)进行实时检测。SPI利用光学成像与3D测量技术,能够精确测量焊膏的体积、面积、高度等参数,并与预设的标准值进行对比分析。通过SPI检测可及时发现,焊膏印刷过程中的偏差与缺陷,如焊膏量过多或过少、印刷偏移、桥接等,从而实现对印刷工艺的闭环控制,保证进入贴装环节的PCB质量。一般要求SPI检测的工艺能力指数(Cpk)达到1.33以上,即焊膏厚度的波动控制在±10%以内。

焊膏印刷是SMT贴片加工电源板的首道关键工序,其质量直接影响后续的贴装与焊接效果。这一工序的核心在于通过钢网将焊膏精准地转移至PCB的焊盘上,为元器件的焊接提供必要的焊料。

2. 高速贴片:机械美学的级致呈现

贴片环节考验设备性能与程序优化。高速贴片机(10万CPH以上)处理常规元件,多功能贴片机应对BGA、连接器等异形件,X/Y轴定位精度需达±0.01mm,旋转角度误差<±0.5°。对于电源板双面贴装需求,需采用翻板机配合二次印刷工艺,特别注意A面与B面元件高度差对印刷的影响。

① 贴片机选型与配置:根据电源板的生产需求与元器件类型,选择合适的贴片机至关重要。对于电源板上常见的大尺寸、重质量的功率器件,需选用具备高负载能力与高精度贴装性能的贴片机;而对于大量的小型贴片元件,如0402、0201规格的电阻电容,则可采用高速、高精度的多功能贴片机,同时贴片机的供料器配置也需根据元器件的包装形式(如编带、托盘、管装等)进行合理选择,以确保元器件的快速、准确供料。目前,先进的贴片机能够实现0201元件(0.25×0.125mm)的±25μm贴装精度,部分高偳设备甚至可达±15μm,理论产能高达120,000CPH(Chip Per Hour,每小时贴装的元件数量)。

② 元件贴装参数设置:吸嘴真空度、贴装压力和元件识别匹配度是元件贴装过程中的关键参数。吸嘴真空度需根据元器件的尺寸、重量及材质进行调整,一般要求在-70~-90kPa之间,以确保能够稳定地拾取元器件。贴装压力则需控制在0.5 - 3N,压力过小可能导致元器件贴装不牢固,出现虚焊现象;压力过大则可能损坏元器件或PCB焊盘。元件识别匹配度是指贴片机通过视觉系统对拾取的元器件进行图像识别,并与预设的标准图像进行比对,以确保元器件的型号、方向与位置正确。一般要求元件识别匹配度≥99.5%,以保证贴装的准确性。

③ 贴装质量控制:在元件贴装过程中,通过AOI(自动光学检测)设备对贴装后的PCB进行实时检测,能够及时发现元器件的偏移、极性错误、缺件等缺陷。AOI利用高分辨率的CCD相机对PCB表面进行拍照,并通过图像处理算法与预设的标准图像进行对比分析,从而实现对贴装质量的快速、准确检测。对于检测出的缺陷,可通过人工或自动返修设备进行及时修复,以确保产品质量,此外为了提高贴装质量的稳定性,还需定期对贴片机进行维护保养,包括吸嘴的清洁与更换、视觉系统的校准、设备精度的检测与调整等。

元件贴装是SMT贴片加工电源板的核心环节之一,其精度与速度直接决定了生产效率与产品质量。在这一工序中高速贴片机,通过真空吸嘴从供料器中拾取元器件,并借助高精度的视觉定位系统将元器件准确地放置在PCB的指定位置上。

3. 回流焊接:热力学控制的战场

无铅工艺下回流焊温度,曲线需精确设定预热区(120-150℃)、恒温区(150-180℃)、回流区(235-245℃)、冷却区(≤4℃/s)四阶段参数。氮气保护环境(氧含量<1000ppm)可减少高偳电源板氧化风险,而升温速率≤3℃/s能有效控制PCB翘曲。针对不同材质基板,还需调整保温时间以避免热应力损伤。

① 回流炉选型与温度曲线设置:回流炉的类型主要有热风回流炉、红外回流炉和气相回流炉等,其中热风回流炉因其通用性好、温度均匀性高而被广泛应用于电源板的SMT贴片加工。回流炉的温度曲线设置需根据PCB材质、元器件类型、焊膏特性等因素进行优化调整。典型的回流焊接温度曲线包括预热区、浸润区、回流区和冷却区四个阶段:

② 预热区:升温速率一般控制在1 - 3℃/s,目的是使PCB和元器件缓慢升温,避免因温度急剧变化而导致的热应力损坏,同时预热过程能够使焊膏中的溶剂挥发,提高焊膏的流动性。

③ 浸润区:温度保持在150 - 180℃之间,时间为60 - 120s。在此阶段,焊膏中的助焊剂开始活化,去除元器件引脚和PCB焊盘表面的氧化物,为焊接提供良好的条件。

④ 回流区:温度迅速上升至峰值,一般为235 - 245℃,持续时间为30 - 90s。在回流区,焊膏中的焊料完全熔化,与元器件引脚和PCB焊盘形成合金层,实现可靠的焊接连接。

⑤ 冷却区:降温速率一般控制在<4℃/s,使焊接后的焊点迅速冷却凝固,形成稳定的焊接结构。过快的冷却速度可能导致焊点内部产生应力集中,影响焊点的可靠性;过慢的冷却速度则可能使焊点表面氧化,降低焊接质量。

⑥ 氮气保护:在回流焊接过程中,采用氮气保护能够有效降低焊点的氧化程度,提高焊接质量。氮气的纯度一般要求达到99.99%以上,通过向回流炉内充入氮气,将炉内的氧气含量降低至0.2%以下,从而减少焊料的氧化,使焊点更加光亮、饱满,提高焊接的可靠性与电气性能。

⑦ 焊接质量检测:回流焊接后,通过X-Ray检测设备对焊点内部进行无损检测,能够发现焊点内部的空洞、虚焊、桥接等缺陷。X-Ray检测利用X射线穿透PCB和焊点,通过成像系统获取焊点内部的结构图像,并通过图像处理算法对图像进行分析,从而判断焊点的质量。对于检测出的焊接缺陷,需及时分析原因并采取相应的改进措施,如调整回流焊接温度曲线、优化焊膏印刷与元件贴装工艺等。

回流焊接是SMT贴片加工电源板的关键工序,其作用是通过精确控制温度曲线,使焊膏中的焊料熔化并与元器件引脚、PCB焊盘形成牢固的冶金结合,实现电气连接与机械固定。回流焊接的质量直接影响电源板的电气性能与可靠性。

4. 智能检测:品质防线的樶后一公里

AOI系统通过高分辨率成像识别缺件、偏移、立碑等缺陷,结合X-ray检测BGA焊层质量,误判率可控制在1%以下。对于汽车级电源板,还需进行ICT/FCT电气测试,模拟负载条件下的功能验证。值得注意的是检测数据,需实时上传MES系统,形成SPC统计过程控制闭环。

二、smt贴片加工电源板的关键要求有哪些?

1. 环境控制:隐形的质量推手

SMT车间需维持23±2℃、40-60%RH的恒温恒湿环境,ESD防护标准需<100V。每日开工前需检测洁净度(≥Class 1000),操作人员防静电装备穿戴规范度直接影响静电敏感元件良率。特别在梅雨季节,PCB预处理烘烤(125℃/4-8小时)可有效防止爆板。

2. 物料管理:从源头扼杀隐患

PCB来料需进行20项指标检测(翘曲度、焊盘氧化等),元器件执行MSL分级管理(3级以上元件开封后72小时用完)。锡膏存储于4-10℃冷库,搅拌后粘度需达到800-1200kcps,使用时限控制在4小时内。建议建立物料追溯系统,批次号与加工记录关联,便于异常追溯。

3. 设备维保:精度的生命线

贴片机每月进行FEEDER校准、吸嘴磨损检测,回流焊炉每季度清洗冷凝器,更换过滤网。建议引入设备健康管理系统,通过振动分析、温控数据趋势预判维护节点。特别注意波峰焊喷嘴定期疏通,避免助焊剂残留导致焊点桥连。

4. 工艺创新:应对复杂需求

针对高密度电源板,可采用0.1mm超薄钢网配合纳米涂层技术;对于混合工艺(SMT+通孔),波峰焊夹具设计需规避贴片元件区域。部分医疗电源产品要求X-ray穿透检测能力≥15μm,以发现微裂纹缺陷。

5. PCB设计要求

① PCB材质选择:电源板通常需要承受较高的功率与电流,因此对PCB的材质要求较为严格。一般应选择具有良好电气性能、机械强度和热稳定性的PCB材料,如FR-4(玻璃纤维增强环氧树脂)、金属基PCB(如铝基板、铜基板)等。对于高频、高功率的电源板,还可选用聚四氟乙烯(PTFE)等高性能材料,以降低信号传输损耗和提高散热性能。

② 焊盘设计:焊盘的尺寸、形状和间距需根据元器件的规格进行精确设计,确保元器件能够准确、牢固地贴装在PCB上。焊盘尺寸应与元器件引脚尺寸相匹配,过大或过小的焊盘都可能导致焊接不良,如对于0805规格的电阻电容,其焊盘尺寸一般设计为0.8mm×0.8mm左右;对于QFN(四方扁平无引脚封装)等精密元器件,焊盘的设计精度要求更高,需严格控制焊盘的平整度、间距和开口尺寸,此外焊盘上应避免设置过线孔和漏锡孔,以防止焊料流失和短路等问题。

③ Mark点设计:Mark点是SMT贴片加工过程中用于定位和校准的关键标识,对于提高贴片精度至关重要。在电源板的PCB设计中,应在板边或拼板的对角位置设置至少两个整板Mark点,其形状一般为圆形或正方形,直径或边长为1.0 - 2.0mm,表面应平整、光滑、无氧化物和污物。Mark点周围1mm内不能有绿油或其他障碍物,与Mark点的颜色应有明显差异,以确保视觉系统能够准确识别,此外对于引脚间距≤0.5mm的精密元器件,还需在其附近设置局部识别Mark点,以进一步提高贴装精度。

④ 拼板设计:为了提高生产效率和降低成本,电源板通常会采用拼板设计。拼板的方式有多种,如V形槽拼板、邮票孔拼板和冲槽拼板等。在拼板设计时,应考虑PCB的分割方式、拼板尺寸、定位孔和工艺边等因素。拼板的板边宽度一般为3 - 5mm,间距在1.6mm以上,向上弯曲程度小于1.2mm,向下弯曲程度小于0.5mm,PCB扭曲度樶大变形高度÷对角长度<0.25,同时应尽量使拼板后的尺寸符合SMT设备的加工要求,避免因尺寸过大或过小而导致的设备兼容性问题。

6. 元器件要求

① 元器件选型:电源板上的元器件需根据电路设计的要求进行严格选型,确保其电气性能、功率容量、耐温性能等参数满足实际应用的需求。对于关键元器件,如功率MOS管、整流二极管、电感等,应选择质量可靠、性能稳定的品牌产品,并进行严格的筛选与测试,同时还需考虑元器件的封装形式与尺寸,以适应SMT贴片加工的工艺要求,如对于空间有限的电源板,可选用小型化的贴片式元器件,如0402、0201规格的电阻电容,以及QFN、DFN等封装的集成电路。

② 元器件耐温要求:在SMT贴片加工过程中,元器件需承受回流焊接的高温,因此其耐温性能至关重要。一般要求电源板上的元器件能够承受222℃以上40 - 90秒的高温,对于一些高性能、高可靠性的电源板,元器件甚至需要承受245℃以上的高温。在元器件选型时,应仔细查看其规格书,确认其樶高工作温度和焊接温度要求,确保元器件在回流焊接过程中不会因过热而损坏。

③ 元器件质量检测:所有用于SMT贴片加工的元器件在上线前都需进行严格的质量检测,包括外观检查、尺寸测量、电气性能测试等。对于集成电路等关键元器件,还需进行功能测试和可靠性试验,以确保其质量可靠、性能稳定,同时应建立完善的元器件追溯体系,对每一批次的元器件进行详细记录,以便在出现质量问题时能够快速追溯和排查原因。

7. 生产环境要求

① 温度与湿度控制:SMT贴片加工对生产环境的温度与湿度要求较为严格一般生产车间的温度应控制在22 - 26℃之间,相对湿度控制在40% - 60%RH之间。过高的温度可能导致元器件的性能漂移、焊膏的流动性变差,从而影响焊接质量;过低的温度则可能使元器件产生静电损伤,同时增加焊膏的黏度,影响印刷与贴装效果。

湿度过高会使元器件受潮,在回流焊接过程中可能引发爆锡、空洞等缺陷;湿度过低则容易产生静电,对敏感元器件造成损害,因此生产车间应配备恒温恒湿设备,并定期进行检测与校准,确保环境温湿度符合工艺要求。

② 静电防护:静电是SMT贴片加工过程中的一大隐患,可能导致元器件的静电击穿、性能下降甚至损坏。为了有效防止静电危害,生产车间应采取全偭的静电防护措施,包括铺设防静电地板、使用防静电工作台与工具、穿戴防静电工作服与手套、安装静电消除器等,同时应对操作人员进行静电防护知识培训,提高其静电防护意识,确保在生产过程中严格遵守静电防护操作规程。

③ 洁净度要求:SMT贴片加工过程中,微小的尘埃颗粒可能会吸附在PCB表面或元器件上,影响焊接质量和电气性能,因此生产车间应保持良好的洁净度,一般要求达到万级或十万级洁净标准。可通过安装空气净化设备、定期清洁车间地面与设备、限制人员流动等措施来确保生产环境的洁净度。

8. 质量控制要求

① 过程检验:在SMT贴片加工电源板的整个生产过程中,应建立完善的过程检验体系,对每一道工序的加工质量进行实时监控与检验。从PCB来料检验、焊膏印刷检测、元件贴装检测到回流焊接检测,都应制定严格的检验标准与流程,采用先进的检测设备与技术,如SPI、AOI、X-Ray等,及时发现并纠正生产过程中的质量问题,确保每一个环节的质量都符合要求。

② 成品检验:在电源板完成SMT贴片加工后,需进行全偭的成品检验,包括外观检查、尺寸测量、电气性能测试、功能测试和可靠性试验等。

2.1外观检查主要检查PCB表面是否有划伤、氧化、元器件贴装是否整齐、焊点是否饱满等;

2.2尺寸测量主要检测PCB的外形尺寸、拼板尺寸、焊盘尺寸等是否符合设计要求;

2.3电气性能测试包括导通性测试、绝缘电阻测试、耐压测试等,以确保电源板的电气性能正常;

2.4功能测试则模拟电源板在实际工作中的工况,对其输出电压、电流、功率等参数进行测试,验证其功能是否满足设计要求;

可靠性试验包括高温老化试验、低温存储试验、温度循环试验、振动试验等,通过模拟各种恶劣环境条件,对电源板的可靠性进行评估。只有经过严格的成品检验,确认质量合格的电源板才能进入下一工序或交付客户使用。

③ 质量追溯与分析:建立完善的质量追溯体系,对每一块电源板的生产过程数据进行详细记录,包括原材料批次、生产设备、生产时间、操作人员、检验数据等。当出现质量问题时,能够通过追溯体系快速定位问题根源,分析问题产生的原因,并采取相应的改进措施,以防止类似问题的再次发生,同时通过对质量数据的统计与分析,还能够发现生产过程中的潜在质量风险,为工艺优化与质量改进提供有力依据。

<img src="/static/upload/image/20230327/1679882235206005.jpg" alt="smt贴片加工电源板的核心工艺厂家生产图/>

smt贴片加工电源板的核心工艺厂家生产图

三、SMT贴片加工的优势:

1. 高密度组装:能够显著提高元器件的组装密度,大幅缩小电子产品的体积与重量。以智能手机为例,SMT技术使得主板上能够集成数以千计的微小元器件,在有限的空间内实现强大的功能。

2. 高效率生产:高度自动化的贴装设备与优化的工艺流程,极大地提升了生产效率。高速贴片机每小时能够完成数万乃至数十万次的元器件贴装操作,有效缩短了产品的生产周期。

3. 高可靠性:表面贴装的元器件与PCB之间的电气连接更为稳固,减少了因引脚过长、焊点虚焊等问题导致的故障,提高了产品的可靠性与稳定性。

4. 低成本:SMT技术的成熟与规模化应用,其生产成本不断降低。减少了插件、通孔等工序,降低了原材料与人工成本,同时提高了生产效率,进一步降低了单位产品的制造成本。

电源板作为电子系统的能量枢纽,其PCB布局密集、元件种类繁多,对加工工艺提出极高要求。SMT贴片加工通过表面贴装技术,将微小至0201尺寸的电阻电容、复杂如BGA封装的IC等元件,以±0.025mm的精度快速装配至电路板。相较于传统插件工艺,SMT不仅实现元件密度提升40%以上,更通过自动化生产大幅降低人为误差,确保电源板在高频开关、功率转换等严苛场景下的稳定性。

四、品质提升实战案例

某头部电源厂商曾面临焊点空洞率超标难题,通过优化回流焊惰性气体流量(从15L/min提升至22L/min),结合锡膏活性温度曲线匹配,使缺陷率从1.2%降至0.15%。另一案例显示,在钢网开孔采用梯形设计后,0.4mm BGA焊球溢锡问题得到根治,良率提升18%。这些实践表明,SMT加工品质提升需建立在数据驱动的持续改进机制上。

以某知名电子制造企业生产的一款大功率电源板为例,该电源板主要应用于工业自动化设备,对功率输出、稳定性和可靠性要求极高。在SMT贴片加工过程中,该企业严格遵循上述核心工艺与关键要求,取得了良好的生产效果。

1. 在焊膏印刷环节:采用激光切割的不锈钢钢网,厚度为0.15mm,针对电源板上的大尺寸功率器件焊盘,钢网开孔进行了特殊设计,确保了充足的焊膏量,同时通过多次试验优化了印刷参数,将刮刀压力设定为10N,印刷速度30mm/s,脱模速度1mm/s,使得焊膏印刷质量稳定可靠,SPI检测的Cpk值达到了1.67,远高于行业标准的1.33。

2. 在元件贴装环节:选用了具备高负载能力的高精度贴片机,针对大尺寸功率器件和小型贴片元件分别配置了合适的吸嘴与供料器。通过精确调整吸嘴真空度(-80kPa)、贴装压力(2N)等参数,结合AOI实时检测,有效避免了元器件偏移、缺件等缺陷,元件贴装的合格率达到了99.8%以上。

3. 在回流焊接环节:采用热风回流炉,并根据电源板的特点定制了优化的温度曲线。预热区升温速率控制在2℃/s,浸润区温度保持在160℃,持续90s,回流区峰值温度设定为240℃,持续60s,冷却区降温速率控制在3℃/s,同时采用氮气保护(纯度99.995%),将炉内氧气含量控制在0.1%以下,显著提高了焊接质量。X-Ray检测结果显示,焊点空洞率低于0.5%,远低于行业平均的2%。

通过严格执行SMT贴片加工的核心工艺与关键要求,该企业生产的大功率电源板不仅满足了工业自动化设备对功率输出、稳定性和可靠性的高要求,而且生产效率得到了显著提升,产品的不良率控制在0.1%以下,赢得了客户的高度认可。

smt贴片加工电源板的核心工艺厂家生产图

五、智造升级下的工艺革新

电源板向GaN、SiC等宽禁带半导体技术演进,SMT加工面临更高耐热(>300℃)、更小间距(<0.25mm)的挑战。工业4.0框架下的智能工厂解决方案,通过物联网设备互联、数字孪生工艺仿真、AI视觉检测等技术,正在重塑SMT加工范式。掌握这些前沿技术的企业,将在电源板制造红海中脱颖而出。

SMT贴片加工作为电源板制造的核心技术,其价值不仅体现在精密的设备操作,更在于对工艺细节的级致追求。从锡膏印刷的微米级控制,到回流焊的热力学平衡,再到检测环节的智能判断,每个环节都承载着品质承诺。面对电子产业升级浪潮,唯有持续深耕工艺创新、构建数字化质量体系,方能在激烈的市场竞争中铸就电源板的"匠心品质"。

1. 高精度化:为了适应元器件的小型化与高密度化,SMT贴片加工设备的精度将不断提高,贴装精度有望达到±10μm甚至更高,以满足01005、008004等超小型元器件的贴装需求,同时焊膏印刷、回流焊接等工艺的精度也将进一步提升,以确保微小焊点的焊接质量。

2. 智能化:人工智能、大数据等技术将在SMT贴片加工中得到广泛应用。通过智能化的生产管理系统,实现对生产过程的实时监控、数据分析与智能决策,提高生产效率与质量稳定性,如利用机器学习算法对焊接缺陷进行自动识别与分类,预测设备的故障风险并提前进行维护保养。

3. 绿色环保化:环保意识的不断增强,SMT贴片加工将更加注重绿色环保。采用无铅焊料、环保型焊膏等绿色材料,减少生产过程中的污染物排放,同时通过优化生产工艺、提高能源利用效率等措施,降低生产过程中的能耗与资源消耗,实现可持续发展。

SMT贴片加工是电源板制造过程中的核心环节,其核心工艺与关键要求贯穿于从PCB设计、元器件选型到生产加工、质量控制的全过程。只有严格遵循这些工艺与要求,才能确保电源板的质量与可靠性,满足各类电子设备的应用需求。

在深圳这片电子制造业高度发达的热土上,百千成公司凭借多年的SMT贴片加工经验,深谙电源板加工的核心技术与关键要点。公司拥有先进的SMT贴片加工设备,包括高精度贴片机、热风回流炉、SPI、AOI、X-Ray等检测设备,能够满足不同类型、不同规格电源板的加工需求,同时公司建立了完善的质量管理体系,从原材料检验到成品检验,每一个环节都严格把控,确保为客户提供高质量的SMT贴片加工服务。

百千成公司专业承接深圳地区的贴片加工订单,无论是小批量的样品试制,还是大批量的生产加工,都能以高效的生产效率、卓樾的产品质量和合理的价格,为客户提供全方位的解决方案。如果您有深圳贴片加工的需求,不妨选择百千成公司,让我们携手合作,共同打造高品质的电源板产品,为电子制造业的发展贡献力量。

smt贴片加工电源板的核心工艺厂家生产流程图

smt贴片加工电源板的核心工艺与关键要求有哪些?在SMT贴片加工电源板时,焊膏印刷工艺得保证均匀性与厚度偏差在±15%内,这要求依据PCB板厚、焊盘尺寸等优化钢网开孔,把控刮刀压力在4 - 8kg/cm² ,印刷速度30 - 150mm/s。元件贴装时,贴片机配置有高速、多功能之分,高速机贴芯片零件,多功能机贴异形零件,贴装精度通常要求±0.025mm。回流焊接要精细调控温度曲线,依产品可靠性需求,甚至有氮气、真空回流焊等延伸工艺。

客服1

客服1