smt加工基本工艺构成

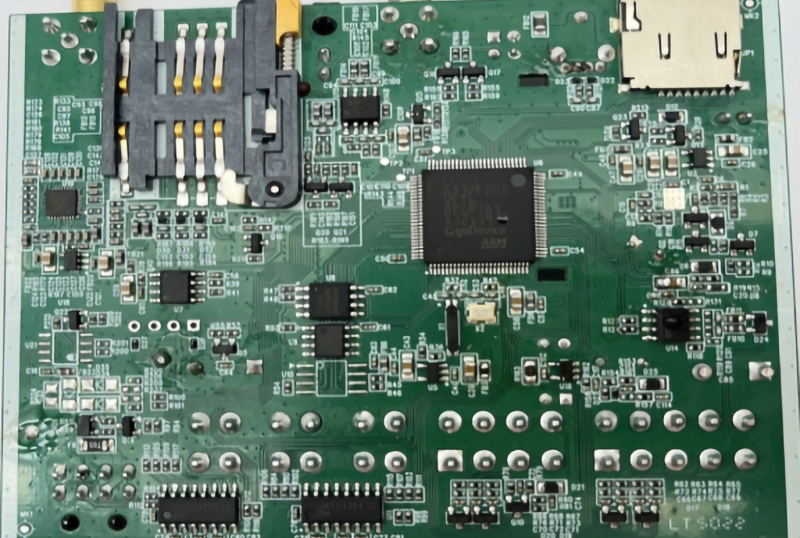

SMT加工基本工艺构成包括PCB准备、锡膏印刷、元器件贴装、回流焊接、AOI光学检测、X-RAY检测和检验等环节。每个环节都需要严格控制操作参数和工艺流程,以确保SMT加工产品的质量和可靠性。

在PCB准备阶段,需要对PCB进行清洗、研磨和涂覆阻焊剂等处理,以确保PCB的表面干净、平整且具有良好的附着力。此外,还需要对PCB进行定位孔的制作,以便在后续的贴片过程中能够准确地定位元器件。

锡膏印刷是SMT加工中非常重要的一步。它通过将锡膏均匀地涂布在PCB上,为元器件的贴装提供可靠的焊接连接。锡膏印刷的过程包括锡膏的选择、钢网的设计和制作、印刷机的操作等环节。其中,锡膏的选择需要考虑其粘度、成分、颗粒大小等因素,以确保印刷质量。

钢网的设计和制作需要考虑PCB的尺寸、元器件的布局等因素,以确保锡膏能够准确地涂布在元器件的位置上。印刷机的操作需要注意印刷速度、压力、温度等因素,以确保锡膏的印刷质量。

元器件贴装是将元器件粘贴到PCB上的过程。这个过程需要使用贴片机来完成。贴片机通过吸嘴将元器件从供料器中取出,然后将其精确地放置在PCB上。贴片机的操作需要注意元器件的识别、位置的准确性、贴装的速度等因素,以确保元器件的贴装质量。

回流焊接是将锡膏加热至熔点,使其与PCB上的焊盘和元器件的引脚之间形成可靠的焊接连接的过程。回流焊接的过程需要使用回流焊炉来完成。回流焊炉通过加热系统将锡膏加热至熔点,然后通过冷却系统使锡膏固化。回流焊炉的操作需要注意温度的控制、时间的把握、气氛的控制等因素,以确保焊接质量。

AOI光学检测是一种通过光学成像技术对PCB进行自动检测的方法。它能够快速、准确地检测出PCB上的缺陷,如焊点不良、元器件缺失等。AOI光学检测的过程需要使用AOI设备来完成。AOI设备通过光源照射PCB,然后通过摄像头捕捉图像,最后通过软件分析图像来检测缺陷。AOI设备的操作需要注意光源的选择、摄像头的调整、软件的设置等因素,以确保检测质量。

X-RAY检测是一种通过X射线成像技术对PCB进行无损检测的方法。它能够快速、准确地检测出PCB内部的缺陷,如焊点不良、元器件缺失等。X-RAY检测的过程需要使用X-RAY设备来完成。X-RAY设备通过发射X射线照射PCB,然后通过探测器捕捉X射线的反射信号,最后通过软件分析信号来检测缺陷。X-RAY设备的操作需要注意X射线的剂量、探测器的选择、软件的设置等因素,以确保检测质量。

检验是对SMT加工产品进行最终检查的过程。它包括外观检查、电气性能测试等环节。外观检查主要是检查PCB上的焊点是否牢固、元器件是否完整等。电气性能测试主要是检查PCB上的电路是否正常工作、元器件是否符合要求等。检验的过程需要使用相应的测试设备和工具来完成。检验的操作需要注意测试方法的准确性、测试设备的精度等因素,以确保检验质量。

总之,SMT加工的基本工艺构成包括PCB准备、锡膏印刷、元器件贴装、回流焊接、AOI光学检测、X-RAY检测和检验等环节。每个环节都需要严格控制操作参数和工艺流程,以确保SMT加工产品的质量和可靠性。

客服1

客服1