SMT贴片加工要求标准

全面解读SMT贴片加工的工艺要求与质量标准,SMT作为现代电子组装技术的重要组成部分,已经成为电子产业中不可或缺的环节,为了确保SMT贴片加工的质量和效率,行业内对其加工工艺和质量标准提出了明确的要求。本文将详细介绍SMT贴片加工的标准要求,从原材料、设备、工艺流程、质量控制到最终检测等多个方面,帮助大家更好地理解和掌握这一技术要求。

一、SMT贴片加工标准概述

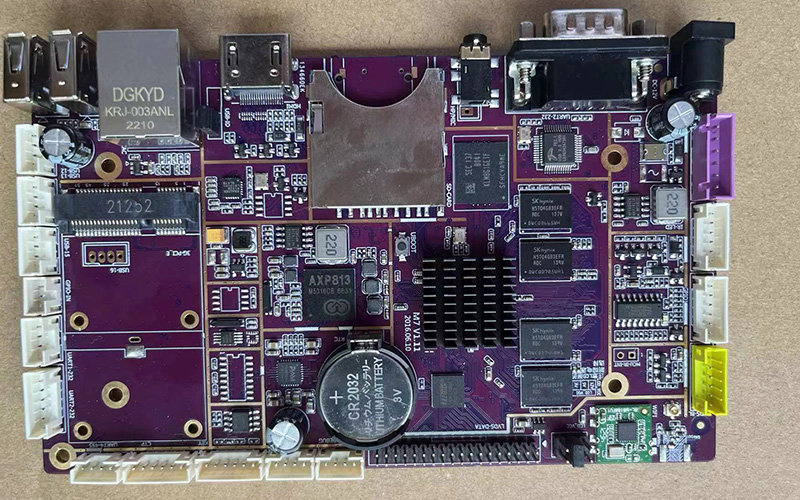

SMT贴片技术是一种通过自动化设备将电子元器件(如电阻、电容、IC芯片等)精确地贴装到印刷电路板(PCB)表面的一种组装技术。与传统的插装技术相比,SMT技术具有更高的装配密度、更小的元器件尺寸、更高的自动化程度以及更短的生产周期等优势。

为了确保SMT贴片加工的质量和可控性,业界和相关机构制定了一系列标准。常见的SMT加工标准主要包括IPC(Institute for Printed Circuits)标准和ISO(International Organization for Standardization)标准。IPC-610是SMT贴片加工质量的主要标准,涵盖了PCB设计、电路板制造、元件贴装和焊接质量等多个方面。

二、SMT贴片加工的原材料要求

原材料的质量是保证SMT贴片加工效果的基础。在SMT生产过程中,主要使用的原材料包括PCB基板、电子元件、焊膏和助焊剂等。每一种材料的选用与使用都需要严格遵守相关的标准。

首先,PCB基板的质量直接影响到焊接质量和电气性能。对于SMT贴片加工来说,PCB的平整度、光洁度和尺寸公差至关重要。此外,PCB的表面处理工艺(如OSP、HASL、ENIG等)也需要符合相应标准,以确保焊接性能良好。

其次,电子元件的选择要根据元件类型、规格、材质和尺寸进行精确匹配。元件的规格和封装形式需要与PCB设计相匹配,确保元件能精准贴装并达到所要求的电气性能。

焊膏是焊接过程中必不可少的材料,其质量对焊接的效果和可靠性有直接影响。焊膏的粒度、黏度、残留物等特性都应符合相关标准,以保证焊接效果良好,不会影响产品的长期使用。

三、SMT贴片加工设备要求

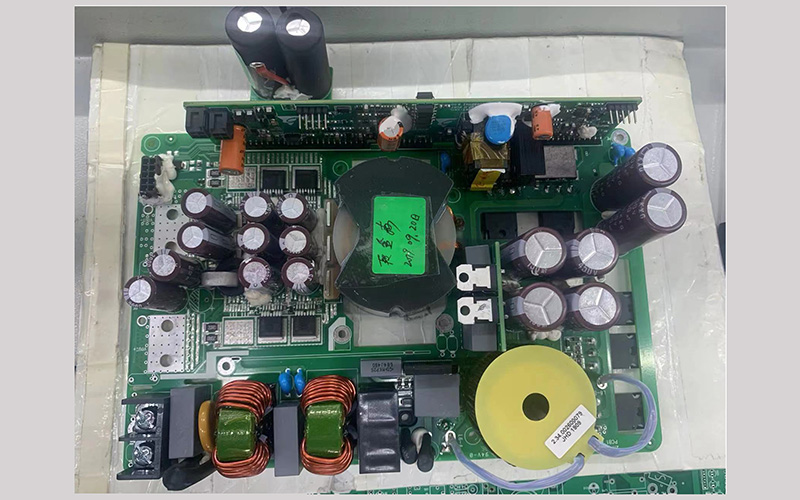

SMT贴片加工的设备是实现高效、精准生产的关键。为确保SMT加工的质量和生产效率,必须配备先进、精确的设备。SMT生产过程中主要涉及的设备有:印刷机、贴片机、回流焊机、波峰焊机、AOI(自动光学检查)设备等。

首先,印刷机是将焊膏精确地印刷到PCB表面,保证焊膏的厚度、位置和形状符合要求。印刷机的精度直接影响到焊接过程中的焊膏量,进而影响到元件的焊接质量。

贴片机则负责将电子元件精确地放置在PCB的相应位置,贴片机的精度和速度直接决定了生产的效率和精度。目前,先进的贴片机采用高速、高精度的视觉系统,能够自动识别PCB上的焊盘,保证元件的贴装精度。

回流焊机则用于将焊膏加热至一定温度,完成元件的焊接。回流焊的温度曲线需要严格控制,过高或过低的温度都可能导致焊接不良或元件损坏。

除了这些主要设备,AOI设备还起到关键的检测作用,通过自动光学检查,确保生产过程中出现的焊接缺陷(如虚焊、冷焊、桥接等)能够及时发现并修正。

四、SMT贴片加工的工艺流程

SMT贴片加工的工艺流程可分为以下几个主要步骤:

1. **PCB设计与制板**:设计PCB时要考虑元件的布局、焊盘的尺寸和位置等。制板时,确保基板的质量符合设计要求。

2. **焊膏印刷**:使用精密的印刷机,将适量的焊膏精确地印刷到PCB的焊盘上。焊膏的厚度和均匀度直接影响到焊接质量。

3. **元件贴装**:通过贴片机将电子元件精准地贴装到PCB上。贴装过程需要特别注意元件的正确方向和位置。

4. **回流焊接**:贴装好的PCB板进入回流焊机,通过加热过程使焊膏熔化,完成元件与PCB的连接。

5. **自动光学检查(AOI)**:对焊接后的PCB进行检查,检测焊接缺陷、元件位置偏差等问题,确保质量合格。

6. **功能测试与修复**:进行电气测试,确认各个元件和电路的功能是否正常。若有问题,进行相应的修复。

7. **最终检测与包装**:在完成所有工艺环节后,进行最后的检测,确保所有产品符合标准,并进行包装,准备出货。

五、SMT贴片加工的质量控制标准

质量控制是保证SMT贴片加工效果和可靠性的关键环节。为了确保SMT产品的质量,必须在生产过程中进行严格的质量控制,主要包括以下几个方面:

1. **原材料检验**:所有进入生产环节的原材料(如PCB板、电子元件、焊膏等)都必须经过严格检验,确保其符合标准要求。特别是焊膏的质量、元件的封装等,需要确认无问题后方可投入生产。

2. **生产过程控制**:在SMT生产过程中,各个环节的操作都需要严格按照工艺要求执行。特别是在焊膏印刷、贴片和回流焊接过程中,要时刻关注设备的精度和温度的控制,防止因操作不当造成不良品。

3. **在线检测**:在线检测是确保SMT产品质量的有效手段。常用的在线检测方法有AOI检测和X光检测。AOI检测能够识别焊点是否有缺陷,X光检测则适用于高密度电路板,检测焊点内部的情况。

4. **最终质量检验**:在生产完成后,对每一批次产品进行功能性测试,确保所有元器件的电气性能和功能都符合设计要求。对于不合格的产品,需要进行修复或重新加工。

SMT贴片加工要求标准的制定,是确保电子产品质量和生产效率的基础。通过对原材料、设备、工艺流程和质量控制的严格要求,可以有效保证SMT贴片加工的高质量和高效率。在实际生产过程中,企业应根据行业标准进行操作和管理,结合自身特点,不断优化生产流程,提升产品质量。随着技术的不断进步,SMT贴片加工技术将不断创新和完善,为电子产品制造业提供更加精密、可靠的解决方案。

客服1

客服1