什么是SMT贴片加工生产过程?

关键步骤与技术要点,SMT贴片加工是电子产品制造中的一种重要工艺,广泛应用于手机、电视、电脑等电子产品的生产中。它是通过将表面贴装元件(如电阻、电容、芯片等)贴装到印刷电路板(PCB)上,从而完成电子产品的组装。本文将详细介绍SMT贴片加工的生产过程,帮助大家深入了解这一工艺的每一个环节。

1. SMT贴片加工的概述

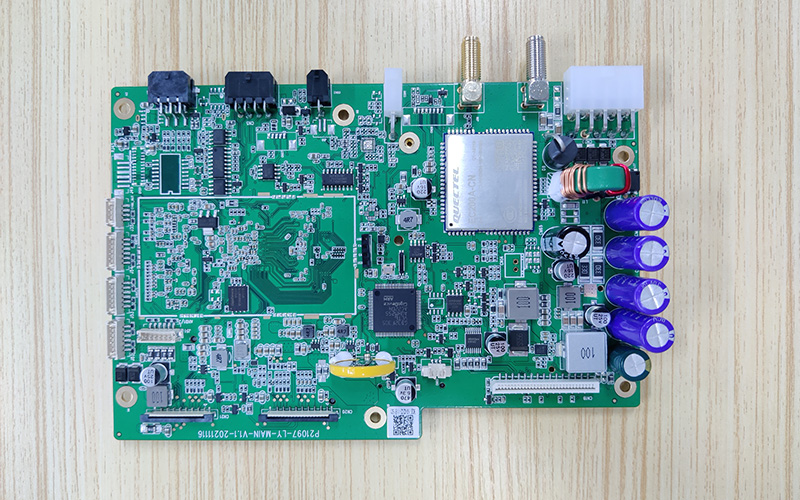

SMT贴片加工是一种现代化的电子装配工艺,其核心优势在于可以大幅度提高生产效率和降低生产成本。通过使用高精度的自动化设备,SMT工艺能够实现高速、高精度的元器件贴装,大大缩短了组装时间和人工成本。其主要步骤包括:元器件准备、贴片、回流焊接、测试与检验等环节。

在整个SMT生产过程中,电路板上的元器件并不是通过传统的插脚方式装配,而是直接通过焊膏与焊盘进行表面贴装。这种方式使得PCB表面能够容纳更多的元件,提高了电子产品的集成度。随着电子产品对性能、体积、可靠性要求的提升,SMT工艺已经成为当今电子行业的主流生产技术。

2. SMT贴片加工的准备阶段

SMT贴片加工的准备阶段是整个生产流程的基础,这一阶段包括了元器件的准备、PCB的处理以及焊膏的涂布。

首先,在准备工作中,必须根据产品设计要求和生产计划,进行元器件的采购与检查。通常,电子元器件会以卷盘、带状或盘状的形式提供,贴片机需要从这些封装中取出合适的元件进行组装。

其次,PCB是SMT加工的核心载体。PCB需要经过清洗、去油、表面处理等一系列步骤,以确保元器件能够牢固地附着在电路板上,避免因污染或表面粗糙而影响贴装质量。最常见的PCB表面处理方式有HASL(热风整平)、OSP(有机涂层保护)、沉金、沉银等。

最后,焊膏的涂布是贴片加工的重要环节。焊膏通常由金属粉末、助焊剂等成分组成,它起到固定元器件与PCB焊盘之间的连接作用。在这个阶段,使用丝网印刷机或者喷涂设备将焊膏精确地涂抹到PCB的焊盘上。焊膏的质量和涂布的精度直接影响到后续的贴片质量和焊接可靠性。

3. 元器件贴装

在完成焊膏涂布后,进入了SMT贴片加工的关键环节——元器件贴装。这个过程通常是通过自动化贴片机完成的。

贴片机的工作原理是将电子元器件从原料带中取出,通过真空吸头将元件精确地吸附并放置到相应的焊盘上。贴片机具有高精度、高速度的特点,可以实现每小时数万甚至数十万次的贴装操作。不同的元器件具有不同的封装方式,例如贴片电阻、电容、集成电路芯片(IC)等,这些元器件需要根据其尺寸和形状选择合适的贴片设备。

贴片的精度要求非常高,任何微小的误差都可能导致电路板的电气性能不稳定,甚至无法正常工作。为了确保贴片过程的准确性,贴片机通常配备了视觉系统,通过高速相机扫描元器件和焊盘的相对位置,确保贴装的精确度。

4. 回流焊接

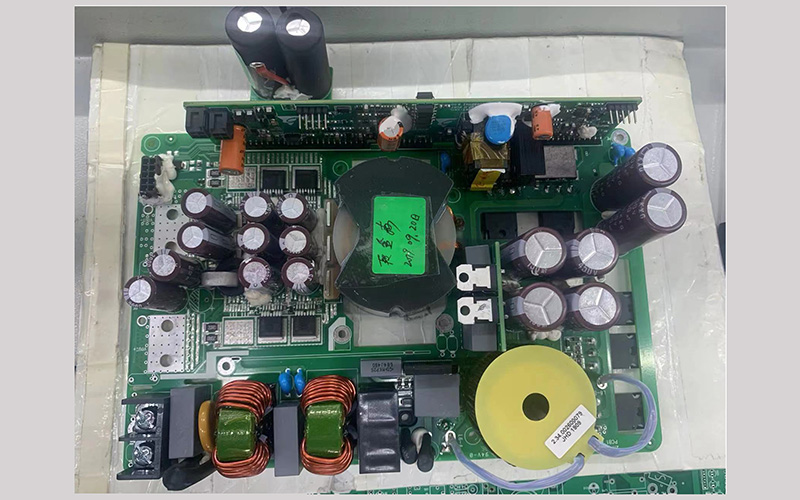

回流焊接是SMT贴片加工中至关重要的一步,它用于将焊膏加热熔化,使元器件与PCB之间形成稳定的焊点。回流焊接过程需要通过回流焊炉完成,回流焊炉的工作原理是通过加热、保温、降温等多个阶段,逐步完成焊膏的熔化和固化。

回流焊接过程分为几个阶段:首先,PCB进入回流焊炉的预热区,焊膏会被加热至一定温度,达到焊膏活化的要求。接着,进入回流区,在这个区域温度急剧上升,焊膏迅速熔化并形成焊点。最后,PCB进入冷却区,温度逐步降低,焊点会迅速凝固,形成稳定的焊接连接。

回流焊接的温度和时间控制非常重要,过高或过低的温度都会影响焊接质量。为了确保回流焊接的稳定性,工厂通常会对每批生产的PCB进行温度曲线测试,以优化焊接工艺。

5. 测试与检验

SMT贴片加工完成后,最后的步骤是测试与检验。这个环节主要是对生产出来的电路板进行功能测试、外观检测以及电性能的验证,以确保每个焊点和元器件都能够正常工作。

常见的测试方法包括:AOI(自动光学检测)、X光检测、功能测试、ICT(在线电气测试)等。AOI通过高速相机扫描电路板表面,检测元器件是否正确贴装,焊点是否完好,X光检测则主要用于检查一些不可见的焊接点,例如BGA(球形栅格阵列)封装元件的焊接质量。功能测试则是在电路板装配完成后进行电气性能验证,确保电路板能够实现设计功能。

除了这些常规检测外,有时还会进行环境可靠性测试,例如热循环、湿热测试等,以验证电路板在不同环境条件下的稳定性。

通过以上五个阶段的详细介绍,我们可以清晰地了解到SMT贴片加工的整个生产过程。SMT工艺不仅提高了电子产品的组装效率和精度,还大幅降低了生产成本,并且有助于满足现代电子产品对高性能和小型化的需求。在未来,随着技术的不断进步,SMT贴片加工将更加智能化、自动化,进一步推动电子制造业的高质量发展。

什么是SMT贴片加工生产过程?SMT贴片加工是一个高效、精准且复杂的工艺过程,每个环节的严格控制都直接影响到最终产品的质量和可靠性。因此,掌握SMT加工的每个关键步骤和技术要点,对于提高生产效率、保证产品质量具有重要意义。

客服1

客服1