SMT车间贴片加工流程

SMT车间贴片加工的各个环节和流程,SMT是一种电子元器件安装技术,它通过将电子元件直接贴装在电路板的表面,避免了传统的孔插装方式,随着电子设备的日益小型化和集成化,SMT已成为现代电子产品生产中不可或缺的技术。在SMT车间贴片加工流程包括多个重要环节,从电路板的准备、焊膏印刷到元件贴装、回流焊接,再到最终的质量检测,每一环节都需严格把控,以保证产品质量。

一、SMT车间贴片加工流程概述

SMT车间的贴片加工流程是一个高度精密且高效的过程,通常包括以下几个主要步骤:电路板准备、焊膏印刷、元器件贴装、回流焊接、检测和修正等。这一系列的加工步骤需要依赖先进的设备和严格的质量控制,确保每一块电路板都能按照设计要求完成。

二、SMT车间的电路板准备

在SMT车间中,首先要做的是电路板的准备工作。这一过程包括PCB(印刷电路板)的清洁、涂层和检查。准备工作通常由自动化设备完成,确保电路板表面没有污渍、氧化物或其他杂质,这些污染物可能影响焊接质量。

清洁是关键,通常使用超声波清洗或喷雾清洗等方式去除电路板表面上的污染物。此步骤后,还需要进行电路板的视觉检查,以确保其表面没有瑕疵,如裂纹或腐蚀。电路板的质量直接影响到后续的焊接和元件贴装,因此这一步骤至关重要。

三、焊膏印刷

焊膏印刷是SMT加工中非常关键的一步,它直接决定了元器件的焊接质量。焊膏是一种含有金属粉末的膏状物,主要成分为锡、铅或无铅合金,通过网版印刷的方式,将焊膏均匀地涂布在电路板的焊盘上。

焊膏的质量、印刷的精度以及网版的孔径大小都会影响最终的焊接效果。焊膏必须被均匀地涂抹在焊盘上,确保每一个焊点都能形成可靠的焊接连接。印刷时,必须使用高精度的自动印刷机,确保焊膏的厚度和分布符合要求。此外焊膏的存储条件也需要特别注意,过期的焊膏或受到污染的焊膏会导致焊接问题,影响最终产品的可靠性。

四、元器件贴装

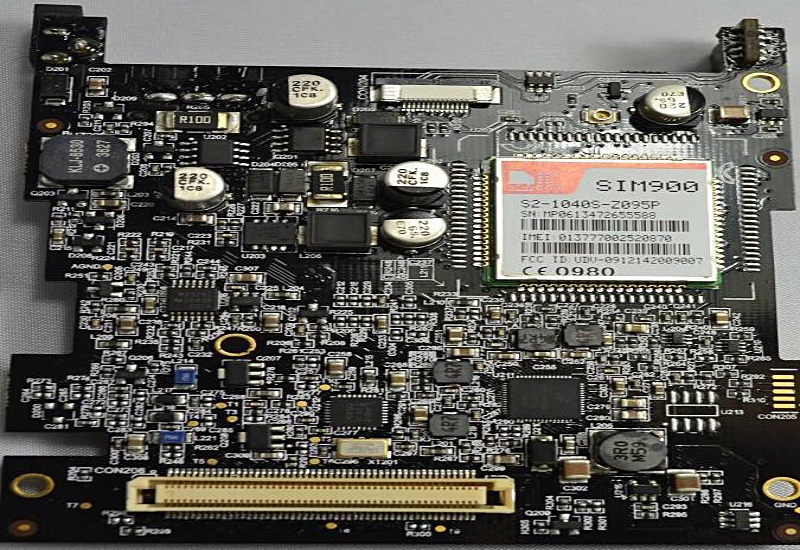

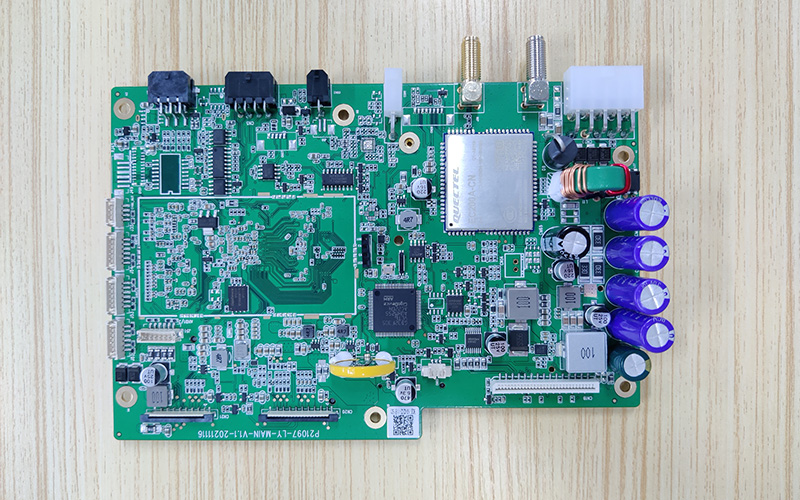

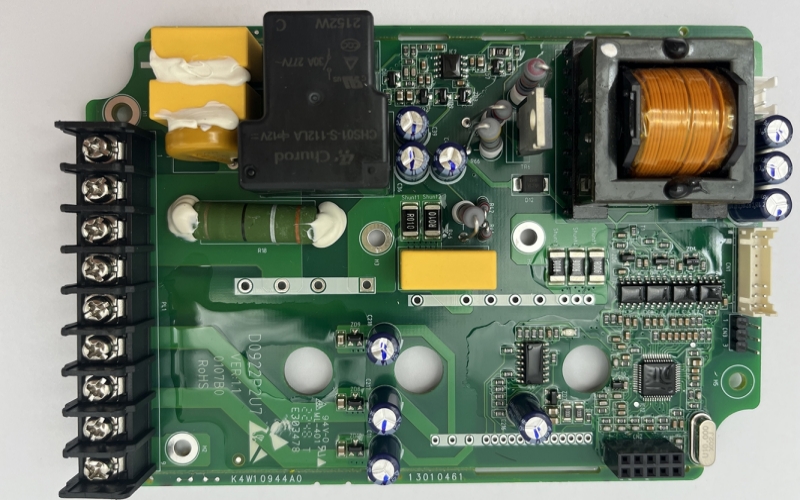

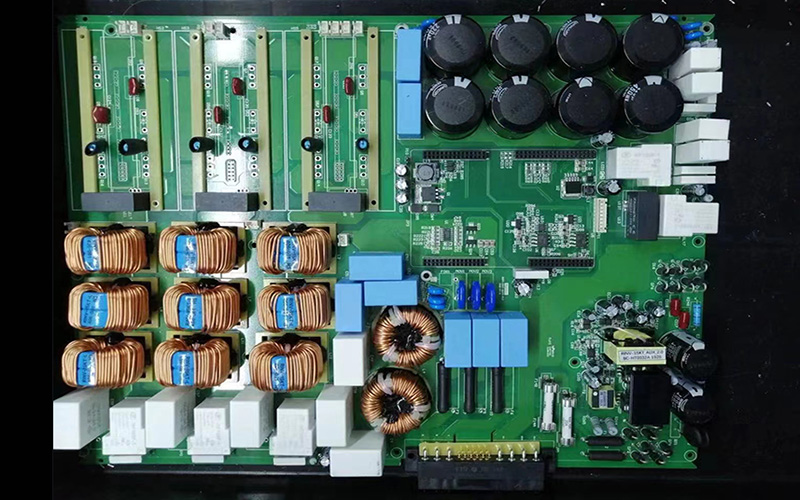

元器件贴装是SMT车间加工的核心环节,涉及将表面贴装的电子元件按照设计要求精确地贴装到电路板的焊盘上。元件贴装使用贴片机(也称为SMT贴片机或Pick-and-Place机)完成。贴片机通过自动化的方式将各种不同规格和类型的电子元件,精确地放置在电路板上。

贴片机的操作精度至关重要,通常采用高速摄像系统对元件进行定位,通过机器视觉识别元件的方位和位置,确保其正确放置。根据元器件的种类、尺寸以及排列方式,贴片机的贴装速度和精度可以达到极高的水平。在贴装过程中,要特别注意元件方向的正确性。如某些电子元件,如二极管、电解电容等,具有极性,必须确保它们按正确方向安装,否则会影响电路板的功能。

五、回流焊接

回流焊接是SMT贴片加工中的重要步骤,它通过加热焊膏,使其熔化并在焊盘上形成牢固的焊接接点。在这一过程中,电路板会经过一个加热炉,炉内的温度逐步升高,焊膏开始熔化,最终冷却固化形成焊点。

回流焊接的过程通常分为几个阶段,包括预热、焊接和冷却。在预热阶段,电路板缓慢加热,目的是使板材和元件温度均匀,以防止热应力造成损坏。然后进入焊接阶段,温度升高到锡膏熔化的温度,使得元器件与焊盘之间形成连接。最后进入冷却阶段,焊点逐渐固化。回流焊接的温度曲线非常关键,需要根据电路板的材料、元器件的特性以及焊膏的种类来设定温度曲线。如果温度过高,会导致元件受损;温度过低,又可能导致焊点不牢固。

六、检测与修正

经过回流焊接后,SMT车间的贴片加工并未结束,接下来需要进行严格的检测与修正。这一阶段主要包括目视检查、自动光学检测(AOI)、X射线检测和功能测试等。

目视检查通常由操作员完成,检查焊点是否均匀、元件是否正确安装、是否有漏装或错装现象。AOI则使用高精度摄像头和图像处理技术,快速扫描电路板表面,检测焊点的质量、元件位置的准确性等。

对于一些高密度的电路板,X射线检测可以深入检测内部的焊接质量,特别是对BGA(球栅阵列)等不可视焊点的检查。最后,电路板还需要经过功能测试,确保其性能符合设计要求。如果在检测中发现问题,必须进行修正。常见的修正手段包括返修焊接、重新贴装等,以确保每一块电路板都符合质量标准。

SMT车间的贴片加工流程是一项复杂而精密的工程,涉及电路板准备、焊膏印刷、元件贴装、回流焊接以及检测修正等多个环节。每一个环节都需要依赖先进的设备与技术,并且在每一步都必须进行严格的质量控制,以确保最终产品的高质量。

SMT车间贴片加工流程,在电子产品不断向着小型化、高性能和高集成度发展,SMT技术的应用也日益广泛。未来SMT车间将进一步提升自动化水平,优化生产流程,以应对更为复杂和高要求的电子产品制造需求。通过了解SMT车间的贴片加工流程,不仅能够帮助企业提高生产效率,减少故障率,还能为提高产品质量提供有力保障。

客服1

客服1