SMT贴片加工下板机作业指导书

高效下板机作业的流程与规范,SMT表面贴装技术已成为现代电子产品生产中的关键工艺,而下板机作为SMT贴片加工的重要环节,其操作规范与流程直接影响生产效率与产品质量。本文将详细介绍下板机的作业指导,以确保操作人员能够熟练掌握相关技能,并有效提高生产线的工作效率。

一、下板机的工作原理

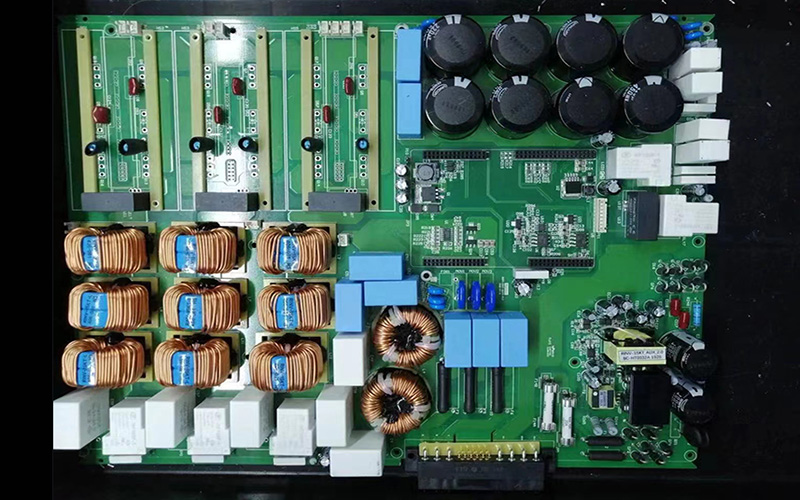

下板机主要用于将已贴装元器件的PCB(印刷电路板)送入后续的回流焊或波峰焊工艺中。其工作原理相对简单,通常由送板装置、定位装置、传输装置等部分组成。送板装置负责将PCB从料架中取出,并通过传输带将其送至焊接位置;定位装置则确保PCB在焊接过程中的稳定性,避免因位置偏差导致焊接不良。

在整个过程中,下板机需与上游的贴片机和下游的焊接设备进行精密配合,以保证PCB在加工过程中的连续性和一致性。此外,现代下板机还配备有传感器和监控系统,实时监测加工状态,以便及时调整和处理异常情况。

二、操作前准备

在正式操作下板机之前,必须进行充分的准备工作,以确保作业的顺利进行。首先操作人员需要检查下板机的整体状态,包括电源连接、气源压力和设备的各项参数设置。其次,要确保周边环境整洁,工作台面没有杂物,以避免在操作过程中发生意外。

其次,确认物料的齐全性,检查所需的PCB和元器件是否符合生产需求,确保贴装完成的PCB没有缺陷。此外操作人员还需对下板机进行简单的自检,查看传输带、送料器等部件是否运转正常,以防止在加工中出现故障。

三、下板机的操作流程

下板机的操作流程一般可分为以下几个步骤:

启动设备:确认设备各项参数设置无误后,按下启动按钮,启动下板机。在启动过程中,观察设备是否有异常声音或振动。

送料操作:当设备正常运转后,将PCB放置于料架上,确保PCB的定位正确,并启动送料系统,将PCB送入焊接工位。

监控焊接状态:在PCB通过焊接工位的过程中,操作人员需实时监控焊接状态,确保焊点质量良好。如发现异常,应及时停止设备进行排查。

完成出板:焊接完成后,下板机会自动将PCB送出,操作人员需及时取走已加工的PCB,并检查其外观及焊接质量。

设备清理:作业结束后,应对下板机进行必要的清理,保持设备的整洁,以便下次作业时能顺利进行。

四、操作注意事项

在下板机的操作过程中,操作人员需要注意以下几点:

安全操作:操作人员在操作时应穿戴好防护装备,确保人身安全。在设备运行过程中,不得将手伸入设备内部或靠近运动部件。

设备维护:定期对下板机进行维护和保养,包括润滑各运动部件,检查电气线路及气路,确保设备长期稳定运转。

故障处理:在操作过程中,如发现设备故障或异常,应立即停止操作,记录故障现象并通知维修人员进行处理。

数据记录:对每次加工的生产数据进行详细记录,包括加工时间、产品数量及不良品率,以便进行后续分析和改进。

SMT贴片加工下板机作业指导书,下板机作为SMT贴片加工中的关键设备,其操作规范和流程直接影响着生产的效率与产品的质量。通过对下板机操作的深入理解与规范执行,可以有效提升生产线的运作效率,降低不良品率,确保产品的高质量交付,未来的下板机将更加智能化,自动化程度更高,操作人员的技能要求也将不断提升。我们应持续关注行业动态,积极学习新技术,以适应不断变化的市场需求,为企业的发展贡献力量。

客服1

客服1