SMT贴片加工生产供应全解析从工艺到选厂指南

SMT贴片加工生产供应已从单一的生产环节,逐步发展为提供全方位解决方案的综合服务。领先的供应商不仅提供从样板,到批量生产的SMT贴片加工服务,还涵盖可制造性设计分析、元器件配套采购、PCBA测试组装等增值服务。这种一站式的SMT贴片加工生产供应模式,能够有效解决客户在研发、采购、生产中的痛点,确保产品从设计到落地的顺畅衔接,这份SMT贴片加工生产供应全解析从工艺到选厂指南,为电子产品的快速迭代与市场成功提供坚实保障。

一、SMT贴片加工核心工艺流程解析

1. 前期工程准备阶段

SMT贴片加工的首要环节是严谨的工程评估,专业供应商会对客户提供的Gerber文件、BOM清单和装配图进行DFM(可制造性设计)分析。据统计有效的DFM检查可减少30%以上的生产缺陷。这个阶段需要特别关注元件封装兼容性、焊盘设计规范以及钢网开孔方案优化,确保后续PCBA加工流程顺畅。

工程人员会使用Valor等专业软件进行虚拟贴装仿真,识别潜在的元件干涉、焊接阴影等问题。同时根据产品特性选择适当的焊膏类型(无铅/有铅)、制定温度曲线预案,这些准备工作直接影响着SMT贴片加工的良品率。

2. 精密印刷工艺控制

焊膏印刷是SMT产线的第一个物理工序,其精度直接影响后续贴装和回流焊质量。高端SMT贴片加工厂通常配备全自动视觉对位印刷机,采用激光切割钢网(厚度0.1-0.15mm),配合3D SPI(焊膏检测仪)实时监控印刷质量。

关键控制参数包括:

2.1 刮刀压力(5-15kg/cm²)

2.2 印刷速度(20-50mm/s)

2.3 脱模速度(0.1-1mm/s)

2.4 环境温湿度(23±3℃,40-60%RH)

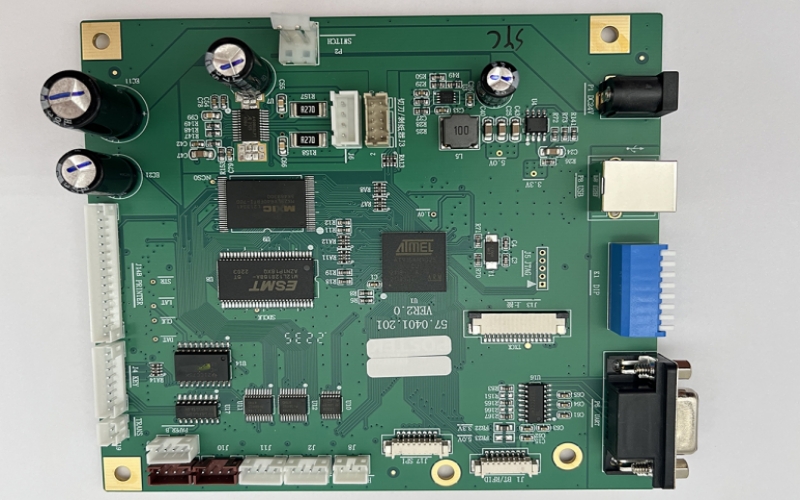

3. 高速高精度贴装技术

现代SMT贴片加工采用模块化贴片机配置,通常包含:

3.1 高速机(CHIP元件):每小时18-24万点

3.2 多功能机(IC/QFP):每小时3-8万点

3.3 异型元件专用机

领先厂商配备飞行对中、双悬臂等先进技术,实现0201(0.25×0.125mm)微小元件和0.3mm pitch BGA的稳定贴装。真空吸嘴的定期保养与元件数据库,精准维护是保证贴装精度的关键。

4. 精细化回流焊接工艺

回流焊是SMT贴片加工中温度最敏感的环节,典型温度曲线包含:

4.1. 预热区(1-3℃/s升至150℃)

4.2. 浸润区(60-120秒,150-180℃)

4.3. 回流区(峰值温度215-245℃)

4.4. 冷却区(<4℃/s)

氮气保护焊接可将氧化率降低70%,特别适用于高密度PCBA加工。X-ray检测和切片分析是验证焊接质量的必要手段。

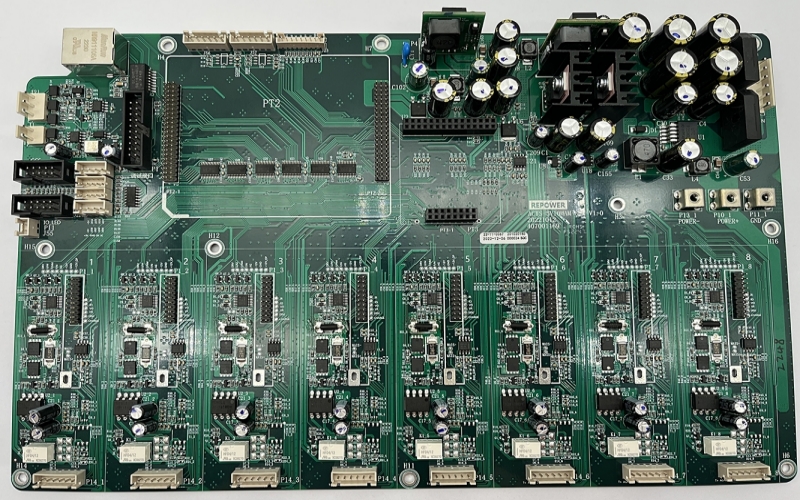

二、SMT贴片加工核心设备与材料选择

1. 关键设备配置标准

优质SMT贴片加工供应商的设备配置应满足:

1.1 印刷机:至少配备2D视觉对位,推荐DEK/GKG

1.2 贴片机:百千成采用高速高效高品质的贴片机。

1.3 回流焊:10温区以上,±1℃精度

1.4 检测设备:AOI+SPI+X-ray全检能力

设备CPK值应≥1.33,MTBF(平均无故障时间)>500小时,这是评估PCBA加工稳定性的重要指标。

2. 电子材料选用指南

产品类型 | 推荐合金 | 颗粒度 | 适用场景 |

消费电子 | SAC305 | Type3 | 常规SMT贴片加工 |

汽车电子 | SAC307 | Type4 | 高可靠性PCBA |

医疗设备 | Sn96.5Ag3Cu0.5 | Type4+ | 微间距元件 |

2.2 PCB基材选择

高频应用推荐RO4003C,普通消费电子可采用TG130-150材料。铜厚选择需考虑电流承载能力,常规1oz(35μm),大电流设计建议2oz起。

三、SMT贴片加工质量控制体系

1. 全过程检测技术应用

成熟PCBA加工厂的质量控制包含:

1.1. 来料检验(IQC):LCR测试、XRF合金分析

1.2. 过程检验(IPQC):首件确认、SPC控制图

1.3. 出货检验(OQC):功能测试、老化试验

AOI检测标准依据IPC-A-610G Class 2/3分级,误报率需控制在5%以内。X-ray对BGA的检测分辨率应达到1μm,能识别5%以内的空洞率异常。

2. 可靠性测试方案

2.1 温度循环测试(-40℃~125℃,500次)

2.2 振动测试(5-500Hz,3轴各12小时)

2.3 湿热老化(85℃/85%RH,1000小时)

2.4 跌落测试(1.2m高度,26次)

汽车电子PCBA加工还需通过AEC-Q100认证,医疗设备需满足ISO 13485体系要求。

四、百千成与行业同类厂家的核心优势对比

在激烈的市场竞争中,百千成之所以能在SMT贴片加工厂家排名中稳居前列,关键在于其在技术、设备、质量、服务等核心维度,形成了差异化竞争优势,具体对比情况如下:

1)技术层面:深度创新vs同质化竞争

当前行业内部分厂家缺乏核心技术,多以模仿为主,产品同质化严重,难以满足新兴领域的高端需求。而百千成始终坚持自主创新,聚焦技术研发,在高精度贴片、无铅焊接、PCBA集成化解决方案等领域形成了多项专利技术,尤其是在微型化元件贴装、高密度PCB加工等细分领域,技术水平领先行业3-5年,如针对01005规格元件的贴装,行业内多数厂家的良率在95%左右,而百千成通过技术优化,将良率提升至99.8%以上,能够更好地适配智能穿戴、微型传感器等高端产品的需求。

2)设备层面:顶配硬件vs老旧设备

部分中小型厂家为控制成本,仍在使用二手设备或低端设备,导致加工精度不足、生产效率低下,且设备故障频发,影响交付周期。百千成则投入巨资引进国际顶尖设备,且设备更新周期保持在3年以内,确保设备性能始终处于行业领先水平。同时公司建立了专业的设备维护团队,定期对设备进行校准、保养,设备综合利用率达到95%以上,远高于行业平均的80%,为高效生产提供了坚实保障。

3)质量层面:全链管控vs粗放管理

行业内部分厂家缺乏完善的质量管控体系,仅在成品环节进行简单检测,导致产品不良率偏高,给客户带来较大的返工成本。百千成构建了来料-生产-出货全流程质量管控体系,引入先进的检测设备与智能化管理系统,实现质量问题的精准追溯与快速解决,产品不良率PPM值控制在50以下,而行业平均水平在150左右,质量稳定性优势显著。此外公司通过的IATF16949汽车行业,质量管理体系认证、ISO13485医疗行业质量管理体系认证等,进一步证明了其质量管控能力的权威性。

4)服务层面:全周期赋能vs单一加工

多数厂家仅提供单一的SMT贴片或PCBA加工服务,缺乏前期设计指导、后期技术支持等增值服务,难以满足客户的全流程需求。百千成则提供一站式、全周期服务,从前期的技术咨询、方案设计,到中期的打样、量产,再到后期的售后支持,全程为客户提供专业赋能。尤其是在定制化服务方面,公司能够根据客户的行业特性、产品需求,提供个性化的解决方案,而行业内多数厂家仅能提供标准化加工服务,难以适配多元需求。

5)成本层面:规模效应vs高成本运营

由于百千成具备强大的产能规模,能够通过批量采购原材料、优化生产流程等方式降低单位成本,同时避免了因质量问题导致的返工成本,因此在保证高品质的前提下,能够为客户提供更具竞争力的价格。相比之下中小型厂家产能规模小,采购成本高,且生产效率低、返工率高,导致单位成本偏高,价格竞争力不足。

通过以上多维度对比可以看出,百千成的竞争优势并非单一维度的领先,而是全链条的综合实力碾压,这也是其能够在SMT贴片加工厂家排名中保持领先地位的核心原因。

五、常见问题解答

1)百千成电子的SMT贴片加工工艺认证有效期是多久?

有效期根据认证类型不同有所差异:ISO 9001、ISO 13485、IATF 16949等质量管理体系认证的有效期为3年;IPC.A.610、UL、CCC等产品相关认证,有效期也为3年;RoHS、REACH等环保认证为长期有效,但需根据法规更新情况及时调整。所有认证在有效期内,认证机构会每年进行一次监督审核,百千成电子会提前3个月启动续期准备工作,确保认证持续有效。

2)认证费用是否包含在SMT贴片加工报价中?

认证费用是否包含在报价中,需根据合作模式与订单规模确定:对于长期合作的大客户或大批量订单,百千成电子会将认证维护费用分摊到加工报价中,客户无需额外支付认证费用;对于小批量订单或短期合作客户,认证费用可根据客户需求单独核算,或协商纳入加工报价中。百千成电子会为客户提供透明的报价清单,明确各项费用构成,无隐藏收费,客户可根据自身需求选择合作模式。

3)如何验证百千成电子SMT贴片加工工艺认证的真实性?

客户可通过以下三种方式验证认证真实性:

3.1. 官网查询:登录认证机构官网(如SGS、TUV莱茵、CQC等),输入认证证书编号或企业名称,查询认证信息,包括认证标准、认证范围、认证有效期等;

3.2. 证书查验:百千成电子会向客户提供认证证书原件或复印件,客户可通过证书上的防伪标识、认证机构公章等验证证书真实性;

3.3. 现场核查:客户可到百千成电子的生产现场进行实地核查,查看认证证书公示情况、生产过程的合规性、检测设备的校准情况等,验证认证的实际落地情况。

4)通过认证后,SMT贴片加工的交付周期会延长吗?

不会。百千成电子在认证过程中优化了生产流程与质量管控体系,提升了生产效率与过程稳定性,认证后的交付周期不仅没有延长,反而比认证前缩短了30%,平均交付周期为7.10个工作日,远低于行业平均水平。企业通过MES系统优化生产计划,实现了原材料采购、生产加工、成品检测的高效协同,同时建立了应急生产机制,能够快速响应客户的紧急订单需求,确保产品按时交付。

六、如何选择优质SMT贴片加工供应商

1. 供应商评估维度

1.1. 资质认证:ISO9001、IATF16949、UL认证

1.2. 产能匹配:设备类型、月产能、快速打样能力

1.3. 技术能力:最小贴装精度、BGA返修水平

1.4. 品控体系:良品率数据、检测设备配置

1.5. 供应链管理:元器件采购渠道、替代方案库

2. 成本优化策略

2.1 拼板设计节约板材

2.2 通用元件标准化

2.3 经济订单量(EOQ)计算

2.4 二级供应商资源整合

七、SMT与DIP混合工艺解决方案

对于含通孔元件的PCBA加工,推荐采用以下方案:

1. 先SMT后DIP的流程设计

2. 选择性波峰焊替代传统工艺

3. 压接式连接器应用

4. 通孔回流(THR)技术

混合工艺可降低15-30%组装成本,但需特别注意高温元件对SMT贴片加工的影响。

SMT贴片加工作为现代电子制造的核心工艺,其生产供应质量直接影响PCBA加工成品的可靠性和市场竞争力,企业选择供应商时需综合考量技术能力、质量体系、行业经验等关键要素,同时要关注焊膏印刷精度控制、回流焊温度曲线优化、AOI检测标准等核心工艺环节,同时SMT贴片加工正朝着更高精度、更智能化的方向演进,建议采购方建立包含25项关键指标的供应商评估体系,并通过小批量试产验证实际工艺水平,以实现电子制造质量与成本的最佳平衡。

SMT贴片加工生产供应全解析从工艺到选厂指南,其工艺水平直接决定了PCBA板的质量与可靠性。专业的SMT贴片加工供应商不仅需要配备高精度的全自动贴片机、回流焊炉及SPI/AOI检测设备,更需具备严格的工艺控制能力,从焊膏印刷的精准度到回流焊接温度曲线的优化,每一个细节都关乎最终产品的良品率。选择一家技术过硬、品控严谨的SMT贴片加工生产供应商,是确保电子产品稳定量产、缩短上市周期的关键所在。

客服1

客服1