SMT贴片焊接加工定制与电子制造全流程优化指南

SMT贴片焊接加工定制以高精度贴装为核心,结合PCBA加工全流程管控,实现电子元器件在PCB板表面的精密组装。通过焊膏印刷、精密贴装、回流焊接三大工序,确保元件间距≤0.3mm,组装密度提升60%,适用于消费电子、汽车电子等高可靠性需求场景。相较于传统通孔插装技术(THT),SMT技术具有组装密度提升40%-60%、生产效率提高3-5倍、产品体积缩小50%以上的显著优势。本文将围绕SMT贴片焊接加工定制与电子制造全流程优化指南,从工艺原理、质量管控、成本控制、供应商选择四大维度展开。

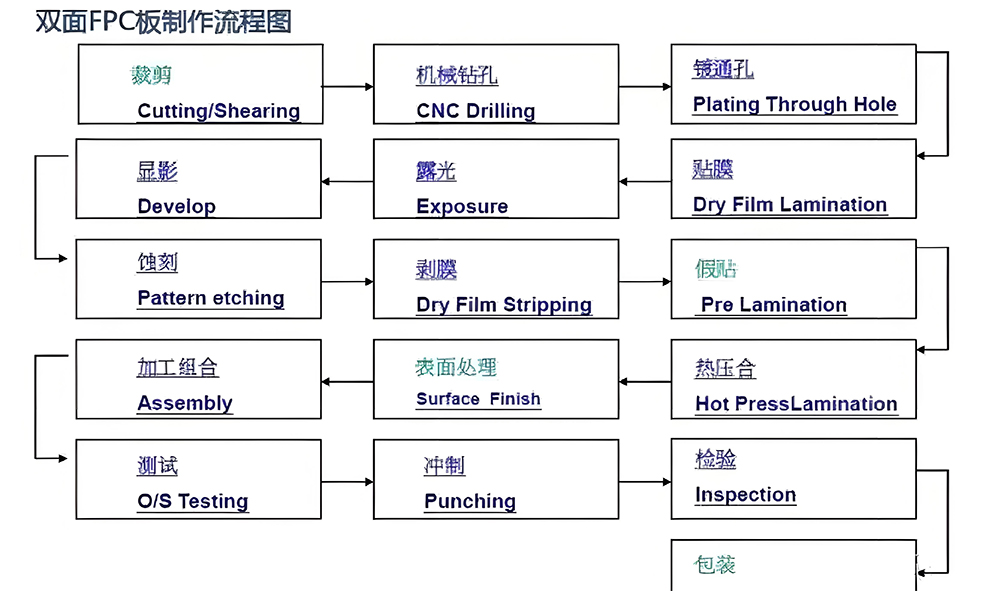

一、SMT 贴片焊接加工定制的工艺流程详解

1)PCB 裸板准备

PCB 作为电子元器件的载体,其质量直接影响到整个产品的性能。在 SMT 贴片焊接加工定制的起始阶段,首先要对 PCB 裸板进行严格的检验。检查内容包括板面的平整度、光洁度,确保无划痕、污渍、氧化等问题,以免影响后续的 solder(焊锡)润湿效果。

同时还要使用高精度的测量工具,检测 PCB 的孔径、线宽、线距等关键尺寸参数,保证其符合设计要求,因为任何微小的偏差都可能,导致元器件无法准确安装或出现电气连接故障,如对于一些高密度互连(HDI)PCB,其线宽/线距可能已经达到了微米级别,这就需要更为精密的检测手段来确保质量。

此外根据不同的产品需求,可能还需要对 PCB 进行特殊的预处理,如沉金、OSP(有机保焊膜)等表面处理工艺,以提高 PCB 的可焊性和抗氧化能力,延长产品的使用寿命。

2)焊膏印刷

焊膏印刷要根据产品的工作环境、温度要求、元器件类型等因素综合考虑,如对于一些需要在高温环境下,长期稳定工作的产品,可能会选用含银量较高的高温焊膏,以确保焊接点在高温下仍能保持,良好的机械强度和导电性能。在印刷过程中,要严格控制焊膏的厚度、均匀性和边缘清晰度。通常焊膏的厚度可以,通过钢网的厚度和开口尺寸来调节,而印刷的速度、压力以及刮刀的角度等参数也会对印刷效果产生显著影响。

如果焊膏印刷不均匀,可能会导致部分焊盘上的焊膏量过少,在回流焊接时无法形成良好的焊点,从而引发虚焊、短路等质量问题;反之如果焊膏量过多,则可能造成相邻焊盘之间的桥接现象,同样会影响产品的正常使用。因此在实际操作中,需要不断优化印刷参数,并通过定期的质量检测,如使用 3D 焊膏检测仪对印刷后的焊膏进行三维形状扫描,及时发现并解决问题,确保每一个焊盘上的焊膏都能达到最佳的印刷状态。

3)元器件贴装

电子元件向微型化、轻量化发展,元器件的贴装精度和速度成为了,衡量 SMT 贴片机性能的重要指标。在元器件贴装环节,高速贴片机发挥着核心作用。它能够快速、精准地将各种类型的表面贴装元器件(SMD),如芯片电阻、电容、电感、二极管、三极管以及集成电路(IC)芯片等,按照预先设定的程序,依次贴装到 PCB 上对应的焊盘位置。

为了保证贴装的准确性,贴片机配备了先进的视觉识别系统,通过对 PCB 上的标记点和元器件的特征,进行实时图像采集和分析,能够自动校正贴装位置的偏差,确保每个元器件都能被准确地放置在指定位置,如对于一些0402、0201等超小型封装的元器件,其尺寸仅有零点几毫米,甚至更小,这对贴片机的贴装精度提出了极高的要求。

现代高端贴片机的贴装精度,已经可以达到±25μm 甚至更高,能够满足绝大多数高精度电子产品的生产需求,同时为了提高生产效率,贴片机还具备多头贴装、飞行对中等功能,可以在不影响贴装精度的前提下,大幅缩短贴装周期,实现高效的大规模生产。

4)回流焊接

回流焊接是将贴装好元器件的 PCB 送入回流焊炉中,通过加热使焊膏熔化,从而实现元器件,与 PCB 之间牢固电气连接的过程。回流焊炉的温度控制是整个焊接过程的关键,一般回流焊的温度曲线可以分为四个主要区域:预热区、保温区、回流区和冷却区。在预热区温度逐渐升高,目的是使 PCB 和元器件缓慢升温,去除其中的水分和挥发物,防止在后续的高温阶段因水分急剧蒸发,而导致焊锡飞溅或产生气孔等缺陷。

保温区则是为了让 PCB 和元器件,各部分的温度更加均匀一致,确保焊膏中的助焊剂充分发挥作用,清除焊盘和元器件引脚表面的氧化物,为良好的焊接创造条件。当进入回流区时,温度迅速上升至峰值,此时焊膏完全熔化,形成液态焊锡,在表面张力的作用下,将元器件引脚与焊盘紧密地结合在一起,形成饱满、光亮的焊点。

峰值温度和停留时间是根据焊膏的类型、元器件的耐热性等因素来确定的,过高的温度或过长的停留时间,可能会损坏元器件,而温度不足或时间过短则会导致焊点质量不佳,如冷焊、虚焊等问题。最后在冷却区,温度快速下降,使焊点迅速凝固,形成稳定的机械连接和良好的电气性能。整个过程就像一场精心编排的“热舞”,每个阶段都有其特定的节奏和温度要求,只有严格把控好每一个环节,才能确保焊接质量的稳定性和可靠性。

5)检测与返修

尽管在生产过程中采取了多种质量控制措施,但由于各种因素的影响,仍然可能会出现一些焊接缺陷。因此在 SMT 贴片焊接加工定制完成后,需要进行全面的检测。常用的检测方法包括人工目视检查、自动光学检测(AOI)、X-ray 检测等。人工目视检查主要是依靠经验丰富的质检人员,借助放大镜等工具,对 PCB 外观进行检查,查看是否有漏焊、短路、立碑、虚焊等明显的焊接缺陷。

这种方法简单直观,但对于一些微小的隐藏缺陷,如 BGA(球栅阵列封装)芯片底部的焊点情况,就难以准确判断。这时就需要用到 AOI 设备。AOI 利用高速摄像头对 PCB 进行拍照,然后通过图像处理算法与预设的标准模板进行对比,能够快速、准确地检测出各种焊接缺陷,包括细微的短路、开路、焊锡量不足等问题,大大提高了检测效率和准确性。

对于一些高可靠性要求的电子产品,如航空航天、医疗等领域,还会采用 X-ray 检测。X-ray 可以穿透 PCB 和元器件,清晰地显示出内部焊点的结构形态,能够发现诸如空洞、裂纹等内部缺陷,为产品质量提供了更为有力的保障。一旦发现有缺陷的产品,就需要进行返修。

返修是一项技术含量较高的工作,需要熟练的操作人员使用专业的返修工具,如热风枪、烙铁、BGA 返修台等,针对不同的缺陷类型采取相应的返修措施,如对于简单的虚焊问题,可以使用烙铁重新焊接;而对于 BGA 芯片的拆换,则需要使用专门的 BGA 返修台,精确控制加热温度和时间,先将损坏的 BGA 芯片取下,然后清理焊盘,再重新贴上新的 BGA 芯片并进行焊接,确保返修后的产品能够恢复正常功能,且不会对周边元器件造成二次损伤。

二、质量控制与标准化体系

1)来料检验标准

PCB板需检测焊盘平整度、阻焊层均匀性、镀层厚度(≥3μm),尺寸公差控制在±0.1mm。元器件需核对型号、参数、封装与BOM清单一致性,抽检比例≥5%,并验证原厂质检报告。锡膏需冷藏存储(2-10℃),使用前回温≥4小时,搅拌至膏体均匀无分层,粘度控制在200-500Pa·s。

2)过程管控要点

印刷工序需根据钢网厚度(0.08-0.15mm)调整刮刀压力(0.2-0.5MPa)与速度(10-30mm/s),脱模距离控制在2-5mm。贴装工序需校准吸嘴真空值(≥-60kPa),贴装压力根据元件类型设定(微型元件0.5-1N,BGA元件3-5N)。回流焊接需定制温度曲线,无铅焊料峰值温度240-260℃,铅焊料210-230℃,冷却斜率≤4℃/s。

3)多层检测体系

SPI检测覆盖100%焊膏印刷区域,AOI检测覆盖100%贴装区域,X-ray检测针对BGA、QFN等底部焊点,ICT测试验证电气参数(电阻、电容值偏差≤5%),FCT测试模拟实际工况验证功能完整性。质量追溯系统记录来料批次、设备参数、检测数据,实现从原材料到成品的全流程追溯。

SMT贴片加工与PCBA加工协同作业,形成从设计到成品的完整解决方案。采用氮气回流焊技术,温度偏差≤±5℃,焊点空洞率≤25%,满足IPC-A-610标准。支持小批量试产与快速换线,交货周期≤7天,助力企业快速响应市场需求。

三、供应商选择与成本控制

1)供应商评估维度

优质供应商需具备ISO9001/IATF16949认证,RoHS/REACH合规性,交货周期≤7天,支持小批量试产与快速换线。技术团队需具备5年以上SMT经验,熟悉IPC-A-610标准,提供7×24小时技术支持。价格体系需透明,包含物料费、加工费、检测费,无隐藏成本。创新能力体现在能否提供DFM(可制造性设计)优化建议,如焊盘设计优化、元件布局调整,降低制造成本10%-15%。

2)成本优化策略

通过批量采购降低物料成本,采用卷带包装减少元件损耗。优化贴装程序,减少换线时间(≤30分钟),提高设备利用率。实施精益生产,降低不良率至≤0.1%,减少返修成本。采用无铅焊料与氮气保护,符合环保要求同时提升焊点可靠性。

四、SMT贴片加工核心技术解析

1)工艺流程全链条拆解

SMT贴片加工的完整流程包含设计图纸审核、物料准备、设备调试、锡膏印刷、SPI检测、精密贴装、回流焊接、AOI/X-ray检测、功能测试、成品包装十大环节。以焊膏印刷为例,采用激光切割钢网与伺服驱动印刷机,可实现±0.01mm的印刷精度,锡膏厚度控制在50-200μm区间,通过3D SPI检测仪实时监控锡膏体积、偏移量、桥连等参数,确保印刷缺陷率低于0.3%。

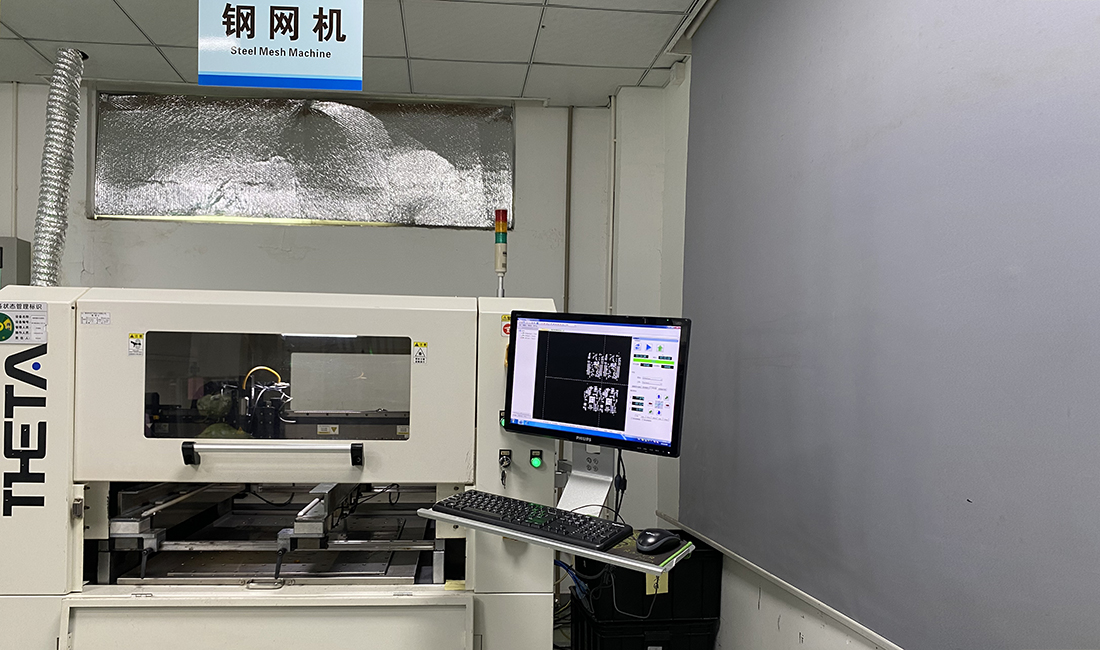

2)关键设备与技术参数

贴片机作为核心设备,高速机可达45000CPH(每小时贴装次数),高精度机贴装误差≤±0.05mm。回流焊炉采用氮气保护技术,温度曲线分为预热区(150-180℃)、恒温区(180-200℃)、回流区(210-260℃)、冷却区(<4℃/s降温速率)四阶段,通过炉温测试仪每2小时采集数据,确保温度偏差≤±5℃。X射线检测设备可实现BGA焊点空洞率≤25%的检测标准,AOI系统最小识别精度达15μm,覆盖缺件、偏移、立碑等全维度缺陷检测。

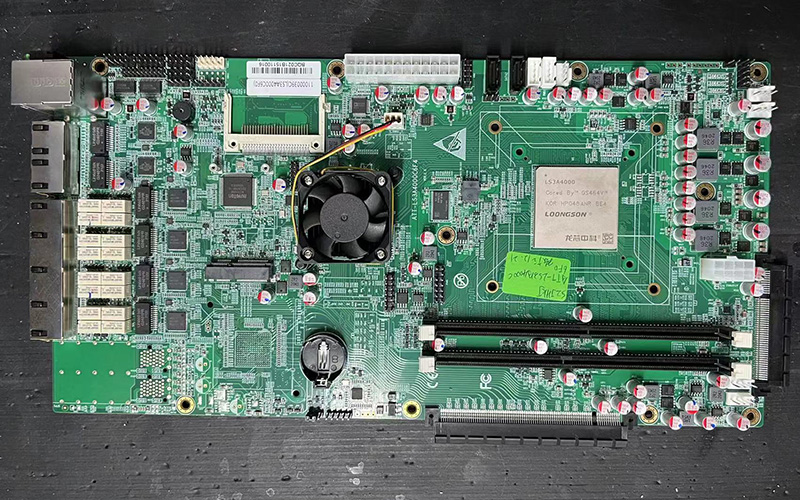

3)PCBA加工的协同关系

PCBA作为SMT技术的延伸,包含SMT贴装、插件焊接、三防涂覆、功能测试等完整工序。SMT贴片加工是PCBA的核心环节,承担80%以上的元器件组装任务。二者通过MES系统实现数据互通,从BOM清单导入、工艺参数设定到质量数据追溯,形成闭环管理系统,如在汽车ECU制造中,SMT贴装精度直接决定PCBA的电气性能与抗振能力,需通过双85测试(85℃/85%湿度)验证可靠性。

在消费电子领域,SMT贴片加工实现手机主板的微型化,元件间距≤0.3mm。在汽车电子领域,ECU模块通过SMT技术实现-40℃至125℃宽温工作,满足AEC-Q100标准。在医疗设备领域,SMT贴装精度保障除颤仪、超声设备的电气性能与抗干扰能力。在航空航天领域,SMT技术支撑卫星电路板的高密度组装与抗辐射设计。

SMT贴片焊接加工定制与电子制造全流程优化指南,通过AI视觉检测与大数据分析,实现工艺参数自优化。结合无铅焊料与水溶性焊膏,符合RoHS/REACH环保标准,VOC排放降低30%。质量追溯系统覆盖全流程数据,从原材料到成品实现可追溯,确保产品可靠性达99.9%。结合SMT贴片加工与PCBA加工的协同优势,企业可实现产品性能提升、成本优化与市场竞争力增强。

客服1

客服1