SMT贴片加工流程及关键工艺要求是什么?

SMT贴片加工流程包括准备工作、贴片、焊接和清洗与检测等,而关键工艺要求包括环境要求、设备要求、材料要求、工艺控制等各方面要求,SMT贴片加工是一种将微小的电子元器件精确、高效地贴装到印刷电路板上的精湛工艺。那么SMT贴片加工流程及关键工艺要求是什么呢?

一、SMT贴片加工的详细流程

1)准备工作

1.1 电路板准备:选择符合要求的PCB(印刷电路板),确保其表面清洁、平整,无油污和氧化物。这是确保后续焊接质量的基础,任何微小的瑕疵都可能影响到最终产品的性能。

1.2 元器件准备:根据产品设计要求,准备相应的电子元器件,包括电阻、电容、电感、IC等。这些元器件应经过严格筛选和测试,确保其性能稳定可靠。对于关键元器件,如IC等,更应确保其来源可靠、性能稳定。

1.3 PCB预处理:烘烤PCB(去除湿气,防止爆板)和元件(防氧化),通常在125℃下烘烤4-8小时。并检查PCB焊盘平整度及阻焊层完整性。

1.4 焊膏印刷:使用丝网印刷技术,将焊膏均匀地涂抹在PCB的焊盘上。焊膏的涂抹量和均匀性对后续的焊接质量至关重要。这一步需要精确控制,以确保每个焊盘上的焊膏量都恰到好处。钢网开口设计需与焊盘匹配(通常开口尺寸为焊盘的80-90%)。智能锡膏印刷系统配置3D SPI检测模组的新型印刷设备,可实现锡膏厚度±5μm控制精度。某医疗设备制造商通过导入纳米银锡膏材料,将焊点导电性能提升42%。印刷参数刮刀压力(3-15N)、速度(20-80mm/s)、脱模速度(0.1-3mm/s)。

1.5 SPI(锡膏检测):通过3D检测锡膏体积、厚度、覆盖面积,厚度公差通常为±15%,缺陷标记后进入返修流程。

1.6 来料精准化验证体系:采用SPC统计过程控制系统,对PCB基板进行翘曲度、焊盘氧化等20项指标的量化检测。某车载电子客户曾因忽略0.1mm的基板形变导致后续工序报废率激增17%,验证环节的重要性可见一斑。

2)贴片

2.1 元器件定位:通过高精度的贴片设备,将元器件准确地放置在PCB的对应位置上。这一步骤对设备的精度和稳定性要求极高,以确保元器件的贴装精度和一致性。高精度贴装工艺采用视觉补偿系统的多功能贴片机,可实现0201元件(0.25mm×0.125mm)的精准定位。某5G通讯模块案例显示,贴装压力控制在30-50g范围时,元件破损率可降至0.02‰。

2.2 贴片检查:使用AOI(自动光学检测)等设备,对贴装后的PCB进行检查,确保元器件的贴装位置、方向和间距等符合设计要求。这可以及时发现并纠正贴装过程中的错误,提高产品的直通率。高速贴片机(CHIP元件)与多功能贴片机(QFP、BGA等)配合,精度需达±0.025mm(部分高精度设备达±0.01mm)。吸嘴定期清洁,料站校准避免抛料。

3)焊接

3.1 回流焊:将贴装好元器件的PCB送入回流焊炉中,通过精确控制温度和时间,使焊膏熔化并润湿元器件的引脚和PCB的焊盘,形成可靠的电气连接。回流焊的温度曲线设置非常关键,需要根据不同的元器件和PCB材料进行调整。动态回流焊接控制是基于AI算法的九温区回流焊炉,可实时调节各温区斜率。在智能穿戴设备生产中,通过将峰值温度控制在235±3℃,成功解决BGA芯片的枕头效应缺陷。

3.2 典型温度曲线:

预热区(1-3℃/s升温至150-180℃);

恒温区(60-120秒,挥发助焊剂);

回流区(峰值温度235-245℃,高于锡膏熔点30-40℃);

冷却区(速率≤4℃/s,减少热应力)。

3.3 氮气保护环境(氧含量<1000ppm)用于高密度板减少氧化。

3.4 波峰焊(针对通孔插件):对于需要插件的PCB,可采用波峰焊进行焊接。波峰焊通过熔融的焊锡波峰,将插件引脚与PCB焊盘焊接在一起。这种方法适用于一些大型或特殊元器件的焊接。

4)清洗与检测

4.1 AOI(自动光学检测):检测焊点缺陷(虚焊、桥接、偏移等),部分设备集成X-ray检测BGA焊点。

4.2 电气测试:通过专业的测试设备,对PCB进行电气性能测试,确保其工作正常、无短路和断路等缺陷。这是确保产品质量的关键步骤之一。

4.3 外观检查:对PCB的外观进行检查,确保其表面无损伤、无污染、无变形等缺陷。同时检查元器件的焊接质量,如焊点是否饱满、光亮、无虚焊等。

4.4 功能测试与返修:ICT/FCT测试电气性能,热风返修台修复缺陷元件。

4.5 清洗:去除PCB表面的残留物和助焊剂等,保证产品的清洁度。这一步通常使用专业的清洗机来完成,以确保清洗效果的一致性和可靠性。使用水基或溶剂清洗剂去除残留助焊剂,离子污染需<1.56μg/cm²(IPC标准)。

二、SMT贴片加工的关键工艺要求

1)环境要求

1.1 SMT贴片加工车间应保持清洁、干燥、无尘埃和静电的环境。温度和湿度应控制在适宜范围内,以确保设备和材料的稳定性。

1.2 操作人员需穿戴防静电服装和鞋袜,避免静电对元器件和PCB造成损害。

1.3 车间温湿度:温度23±3℃,湿度40-60%RH,ESD防护<100V。

1.1 锡膏搅拌后需在8小时内使用,开封后寿命≤24小时。

2)设备要求

贴片设备应具有高精度和高稳定性,能够确保元器件的贴装精度和一致性,同时设备应定期进行维护和校准,以保持其良好状态。

焊接设备应能够精确控制温度和时间,以确保焊接质量,同时应定期对焊接炉进行清洁和维护,避免炉内污染对产品质量造成影响。

3)材料要求

PCB和元器件应符合设计要求和质量标准,经过严格筛选和测试后方可使用。特别是对于关键元器件,如IC等,更应确保其来源可靠、性能稳定。

焊膏、助焊剂等辅助材料应选用优质品牌,确保其性能稳定、对焊接质量无不良影响,同时这些材料的使用和储存应遵循相关规定,避免受潮、受热和污染等不良影响。

4)工艺控制

4.1 严格控制焊接温度和时间,避免过高或过低的温度对元器件和PCB造成损害,同时应根据不同元器件的特性和要求,制定相应的焊接工艺参数。

4.2 在贴片过程中,应定期检查贴片机的精度和稳定性,确保其贴装精度和一致性。如发现偏差或异常,应及时进行调整和维修。

4.3 锡膏:按IPC J-STD-005标准选择合金类型(如SAC305),粘度范围800-1200 kcps。

4.4 PCB与元件:MSL(湿度敏感等级)3级以上元件需在72小时内使用完毕。

5)钢网设计

5.1 厚度选择:0402元件用0.1-0.12mm钢网,QFP用0.15mm。

5.2 纳米涂层钢网减少脱模残留,开口倒角设计提升锡膏释放。

6)过程监控

6.1 回流焊实时监测炉温曲线,CPK≥1.33。

6.2 首件核对BOM与站位表,每小时抽检5-10pcs。

7)特殊工艺

7.1 混合技术(SMT+通孔):波峰焊夹具设计需避让贴片元件。

7.2 底部焊盘器件(如QFN)需增加钢网透气孔。

对于关键工序和关键岗位,应设立严格的工艺控制点和检验标准,确保产品质量的稳定性和可靠性,同时应定期对工艺控制点进行检查和评估,以不断优化工艺流程和提高产品质量。

三、决定良品率的五大工艺控制点

1)环境稳定性保障:维持车间温度23±2℃、湿度40-60%RH的黄金区间。某军工级产品项目因环境波动导致MSD器件受潮,经72小时烘烤才恢复生产状态。

2)焊膏活性管理:建立锡膏粘度值(800-1200kcp)实时监测体系,开封后使用时限精确至4小时。某消费电子大厂通过此项优化,将焊点空洞率从1.5%降至0.3%。

3)钢网设计规范:按IPC-7525标准设计阶梯钢网,针对0.4mm pitch元件采用激光+电抛光工艺。某汽车电子案例显示,模板开口面积比优化后,锡膏释放率提升至98.7%。

4)AOI检测策略:采用3D共聚焦技术的检测系统,可识别0.01mm²的焊点缺陷。某工业控制板制造商通过建立深度学习缺陷库,误判率降低至0.8%。

四、常见问题对策

1)锡膏桥接:检查钢网张力(需>35N/cm²)、刮刀角度(50-60°)。

2)立碑效应:优化焊盘对称性,调整回流预热速率。

3)虚焊:确认元件共面性(QFP引脚翘曲<0.1mm),峰值温度是否达标。

SMT贴片加工是一种将无引脚或短引线的表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(PCB)的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。

五、2025年技术革新方向

1)数字孪生工艺模拟:通过虚拟仿真提前预判生产异常,某卫星通信设备项目将试产周期从14天缩短至72小时。

2)纳米级封装技术:01005元件(0.15mm×0.075mm)的批量应用,对设备精度提出±12μm新要求。

3)绿色制造体系:无铅工艺温度窗口收窄至8℃,要求温控系统响应速度提升至0.1秒级。

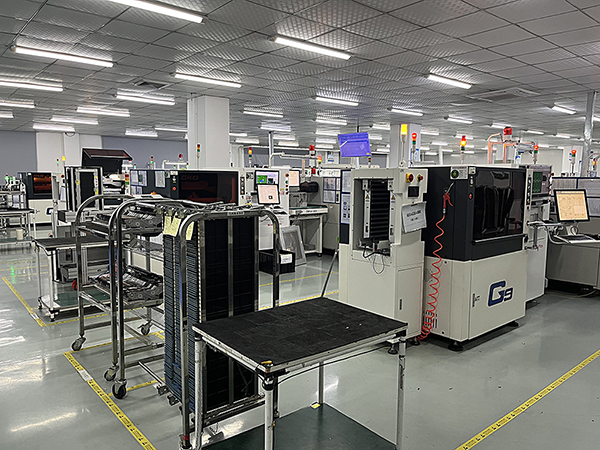

六、深圳百千成电子:工艺精控的践行者

作为华南地区首批通过IATF16949认证的SMT服务商,百千成电子配备全系列ASM先进产线,实现:

1)复杂板卡贴装精度±25μm

2)百万级点胶一致性99.98%

3)72小时紧急响应机制

百千成电子以十五年技术积淀,持续为消费电子、汽车电子、医疗设备等领域提供可靠制造解决方案,期待与您共同定义精密制造新标准。SMT(表面贴装技术)贴片加工是电子制造中的核心工艺,其流程和关键工艺要求直接影响产品的质量和可靠性。

如果您有深圳贴片加工的需求,百千成公司将是您值得信赖的合作伙伴。我们拥有先进的生产设备和技术团队,能够为您提供高质量的SMT贴片加工服务。欢迎随时联系我们,我们将竭诚为您服务!

七、近期完成的智能家居控制模块项目,通过工艺参数优化实现:

1)生产周期压缩30%

2)综合良率提升至99.92%

3)单板加工成本降低18%

4)工艺咨询:工程师团队提供免费DFM分析服务

通过严格管控上述环节,SMT良率可达99.9%以上(6σ水平)。关键点在于设备参数标准化、过程数据追溯(MES系统)及人员操作培训。如果您有SMT贴片加工方面的需求,欢迎来电咨询我们,我们将为客户提供更加优质、高效的SMT贴片加工服务。欢迎广大新老客户前来咨询合作!

SMT贴片加工流程及关键工艺要求是什么?SMT贴片加工是一项复杂而精细的工作,需要严格控制每一个环节的质量。只有严格按照上述流程和工艺要求进行操作,才能确保产品的质量和可靠性。

客服1

客服1