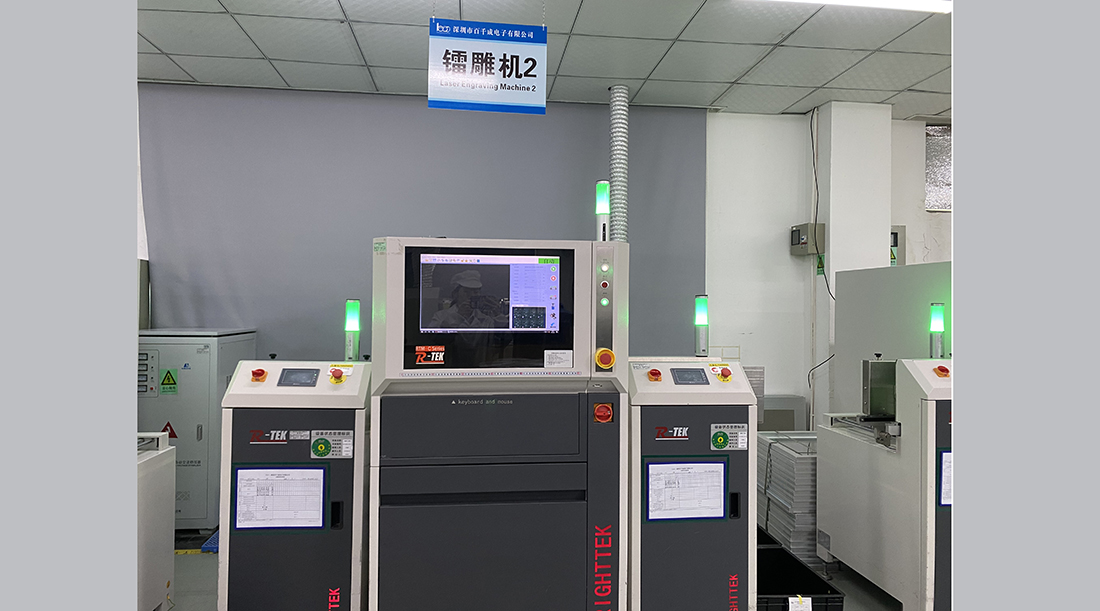

百千成PCBA加工镭雕设备车间

在电子产业高速迭代的2025年,PCBA加工车间作为智能终端、汽车电子、工业控制等领域的“心脏制造环节”,正面临前所为有的精度与效率挑战。当芯片封装向更小尺寸演进、线路布局追求及致密度、产品追溯要求全流程数字化时,镭雕设备凭借“冷加工、高精度、非接触”的技术特性,成为PCBA加工车间突破工艺瓶颈、实现智能化升级的关键利器。

从FPC柔性电路板的天线精密蚀刻,到PCBA板面二维码的永久性标识,镭雕设备在毫厘之间,重塑着电子制造的精度边界,也为PCBA加工车间的柔性生产、品质管控注入全新动能。

一、PCBA加工车间对镭雕工艺的刚性需求

① 精度革命:微米级加工成生存底线

PCBA加工车间的主流产品已迈入“毫米级板厚、微米级线宽”时代。以智能手机主板为例,主流间距已缩小至0.2mm以内,传统油墨喷码、机械雕刻在0.1mm级字符与电路修饰上力不从心——油墨易脱落导致追溯失效,机械力易损伤PCB基材。

而镭雕设备通过激光与材料的“光热/光化学作用”,可实现±0.01mm的定位精度,即便在0.1mm厚的FPC柔性板上雕刻天线走线,也能保证边缘光滑无毛刺,为高频信号传输提供稳定物理基础。这种精度优势,让镭雕成为PCBA车间“细间距元件贴装、高密度互连(HDI)板加工”的标配工艺。

② 工艺多元:覆盖全流程的“柔性工具”

PCBA加工车间的生产场景复杂多元,镭雕设备凭借工艺灵活性成为“多面手”:

1. 绝缘层去除:在多层板盲埋孔加工中,镭雕可精准去除FR4板材上的阻焊层,替代化学腐蚀法,避免废液污染与基材腐蚀风险;

2. 字符与二维码打标:满足RoHS、REACH等环保法规下,激光打标永久性、耐腐蚀的特性,让PCBA板面序列号、批次码、追溯二维码经得住高温焊接、潮湿老化等严苛测试;

3. 功能型加工:如给陶瓷基板激光打孔实现层间互联,或对功率元件焊点进行激光重熔强化,拓展PCBA的功能边界。

4.这种“一设备多工艺”的特性,让PCBA加工车间无需为,不同工序采购多套设备,大幅压缩产线占地与运维成本。

③ 效率突围:自动化产线的“速度引擎”

PCBA加工车间的OEE(设备综合效率)提升,核心在于产线节拍的精准控制。传统人工打标或半自动设备需频繁上下料、调试参数,而智能镭雕设备可与PCBA车间的SMT贴片机、回流焊炉等设备联动,通过MES系统接收生产指令,自动切换打标文件、调整激光参数。

以某汽车电子PCBA车间为例,引入高速镭雕系统后,单板打标时间从15秒压缩至3秒内,且支持24小时不间断生产,产线日产能提升200%。更关键的是镭雕的非接触式加工,避免了机械应力对PCBA的损伤,使一次良率稳定在99.8%以上,从根源上减少返工成本。

百千成PCBA加工镭雕设备车间展示

二、镭雕设备在PCBA加工车间的核心技术解析

① 激光源:工艺适配的“灵魂选择”

镭雕设备性能的差异,70%由激光源决定。在PCBA加工车间,需根据加工对象(板材类型、厚度、油墨特性)选配光源:

1. 光纤激光:波长1064nm,能量密度高,适合FR4、CEM等刚性PCB板的字符打标与绝缘层去除,热影响区小,避免铜箔氧化;

2. 紫外激光:波长355nm,属于“冷加工”,能精准切割陶瓷基板、聚酰亚胺(PI)柔性板,且无碳化残留,是高偳医疗电子、航空航天PCBA的艏选;

3. CO₂激光:波长10.6μm,针对含PVC、PET的PCB保护膜打标效率高,但在PCB基材加工中应用较少。

4.以图中LIGHTTEK镭雕设备为例,其搭载的多波长激光模块,可在同一台设备上切换光纤与紫外激光,满足PCBA车间“一机顶多机”的柔性生产需求。

② 精度控制:从“看得准”到“打得准”

PCBA加工车间的微米级精度要求,倒逼镭雕设备在运动控制与视觉定位上突破:

1. 运动系统:采用伺服电机+滚珠丝杆的高精度传动机构,配合大理石平台减震设计,将X/Y轴定位误差控制在±0.005mm;

2. 振镜系统:高速扫描振镜(如SCANLAB的F-Theta镜头)可实现每秒数万次的激光偏转,配合激光脉宽调制技术,在高速运动中保持能量稳定,确保细小字符边缘清晰;

3. 视觉定位:2D/3D视觉系统实时捕捉PCBA板面特征点,自动补偿贴装偏差,即便在板弯、元件遮挡情况下,仍能精准定位打标区域。

4.这些技术的叠加,让镭雕设备在PCBA车间的“毫米级板面、丝米级标记”场景下,也能稳定输出高品质加工效果。

③ 智能互联:融入车间的“神经中枢”

现代PCBA加工车间追求“数据驱动生产”,镭雕设备需具备强大的互联能力:

1. MES系统对接:实时上传打标数量、设备状态、故障代码,让车间管理者在办公室即可掌握每台设备产能;

2. 参数云端存储:不同产品型号的镭雕参数(功率、频率、速度)存储于云端,换线时一键调用,避免人工调试失误;

3. 远程运维:通过5G模块实现设备固件升级、故障诊断,减少工程师现场维护时间。

4.某消费电子大厂的PCBA车间,通过镭雕设备的IoT改造,设备宕机时间减少60%,运维成本降低35%,真正实现“设备即数据节点”的智能化产线。

当PCBA加工车间从“劳动密集型”向“技术密集型”跃迁,镭雕设备早已超越“工具”属性,成为重构“精度 - 效率 - 质量”三角的核心引擎。它不仅是“毫米级到微米级”的精度跨越者,更是“多品种小批量”的柔性破局者,更是“全流程追溯”的数字赋能者。那些率先用“激光手术刀”重构产线的车间,必将在“微米之争”的红海市场中,抢得“智造升级”的先机。

三、从设备到车间:LIGHTTEK镭雕系统的落地实践

① 场景适配:PCBA车间的“定制化生存”

PCBA加工车间的环境差异(温湿度波动、粉尘浓度、电磁干扰)对设备稳定性提出严苛考验。LIGHTTEK镭雕设备在设计时,针对性强化“工业级防护”:

1. 采用全封闭激光腔体,搭配正压送风系统,防止焊接烟尘、金属碎屑进入光学部件;

2. 工控机配备工业级宽温电源与散热模组,在-10℃~50℃环境下稳定运行;

3. 接地系统与电磁屏蔽设计,避免SMT产线的电磁干扰影响激光控制精度。

这种“车间友好型”设计,让设备在沿海潮湿车间、北方干燥车间都能满负荷运转,减少因环境不适导致的停机损失。

② 效率案例:某头部厂的“产能倍增”密码

某全球TOP3电子代工厂的PCBA车间,此前采用传统丝印+人工检查方式打标,存在效率低(单班产能800块)、错标率高(1.2%)等问题。2024年引入LIGHTTEK全自动镭雕生产线后,产线重构为“自动上板→视觉定位→镭雕打标→视觉检测→自动下板”的全闭环流程:

1. 单板打标时间从8秒降至2秒,日产能提升至3000块;

2. 视觉检测系统替代人工,错标率降至0.05%以内;

3. 设备与MES系统联动,实现“订单→产品→工艺参数”的精准匹配,混线生产错误率为0。

4.该项目负责人坦言:“镭雕设备不是简单的工具替换,而是PCBA车间生产模式的革新——从‘人管设备’到‘设备管人’,从‘经验生产’到‘数据生产’。”

③ 设备迭代的方向

PCBA加工车间向“黑灯工厂”进化,镭雕设备也在向“更智能、更柔性”进化:

1. AI工艺优化:通过机器学习分析历史打标数据,自动优化激光参数,应对不同批次PCB的基材差异;

2. 柔性产线适配:开发可快速换型的夹具系统,支持从0.6mm厚主板到0.1mm薄FPC的混线加工;

3. 绿色制造升级:采用节能型激光模块与废料回收系统,将镭雕过程的能耗降低40%,废料减少60%。

第四章:PCBA加工车间镭雕工艺的未来进化

① 精度再突破:从“看得见”到“看不见”

PCBA将向“亚微米级线宽、纳米级精度”迈进,镭雕工艺需突破现有物理极限。行业预测飞秒激光(脉宽<10⁻¹⁵秒)的商业化应用,将实现“无热影响区”的超精细加工,即便在10μm厚的超薄PCB上雕刻复杂电路,也能保证电气性能零衰减。这种技术若成熟,将彻底改变PCBA车间的“先加工后焊接”模式,实现“激光直写电路+元件贴装”的一体化生产。

② 材料革命:适配新基材的“全能选手”

PCBA加工车间开始大量采用高频材料(如PTFE、LCP)、陶瓷基板、金属基复合材料。传统镭雕工艺在这些高硬度、高导热材料上易出现“打不穿、打不匀”问题。新一代镭雕设备通过“多脉冲叠加”“自适应功率控制”技术,已能在PTFE基材上雕刻出0.05mm宽的信号走线,且粗糙度Ra<0.8μm,满足高频信号损耗要求。

③ 生态协同:从设备商到“解决方案服务商”

PCBA加工车间的竞争,本质是“供应链协同能力”的竞争。領先镭雕设备厂商正从“卖设备”转向“卖服务”——联合PCB设计软件商开发“镭雕工艺预仿真”插件,提前预判加工缺陷;与PCBA产线集成商共建“智能工厂样板间”,输出从设备选型到产线布局的全套方案。这种生态化布局,让中小PCBA加工厂也能以低成本享受高偳镭雕技术红利,加速行业整体升级。

四、质量闭环,全流程追溯的“数字基因”植入

① 合规时代的“追溯刚需”

欧盟EC 765/2008《产品安全与市场监督法规》、中国《电子信息产品污染控制管理办法》……2025年,电子产品的“全生命周期追溯”已从“加分项”变成“生存项”。PCBA作为智能设备的“心脏”,其标识信息(批次、工艺、责任人)须在“焊接、组装、终端使用”全流程可查——传统油墨喷码的“易脱落、易篡改”特性,成了合规路上的“绊脚石”。

某海外品牌耳机厂曾因PCBA追溯码模糊,被经销商投诉“产品批次混乱”,被迫召回5万件产品,损失超千万。这类案例,正在倒逼PCBA车间寻找“永久性标识方案”。

② 镭雕的“追溯魔法”:永久性 + 数字化

镭雕设备给出的解法,是“激光直写 + 数字孪生”的双重保险:

1.物理层:激光在PCB板面刻出永久性标识(二维码、序列号、追溯码),即便经过高温回流焊(260℃ + )、潮湿老化(85℃/85%RH)测试,标识完整性仍超99.9%;

2.数据层:镭雕设备与MES系统深度联动,每个标识对应“工艺参数、操作人员、检测数据”的数字档案,终端消费者扫码即可追溯“芯片来自哪条产线、焊接工人是谁”。

3.上海某汽车电子Tier1供应商的实践及具代表性:其新能源汽车电控主板的镭雕二维码,不仅包含“生产日期、批次”,还关联“IGBT模块的焊接温度曲线、PCB的AOI检测图像”。当终端车辆出现故障时,售后系统扫码即可调取全流程数据,维修效率提升60%,客诉率下降70%。

站在2025年的产业坐标上,PCBA加工车间的“智造升级”已进入深水区。镭雕设备作为“精密加工的手术刀”,不仅解决了当下“小、精、尖”产品的工艺难题,更锚定了电子制造向“微米级、无人化、可持续”进化的方向。从设备核心技术的持续突破,到车间场景的深度融合,再到产业生态的协同共建,镭雕设备与PCBA加工车间的双向奔赴,正在书写电子制造“精微智造”的新篇章。

客服1

客服1