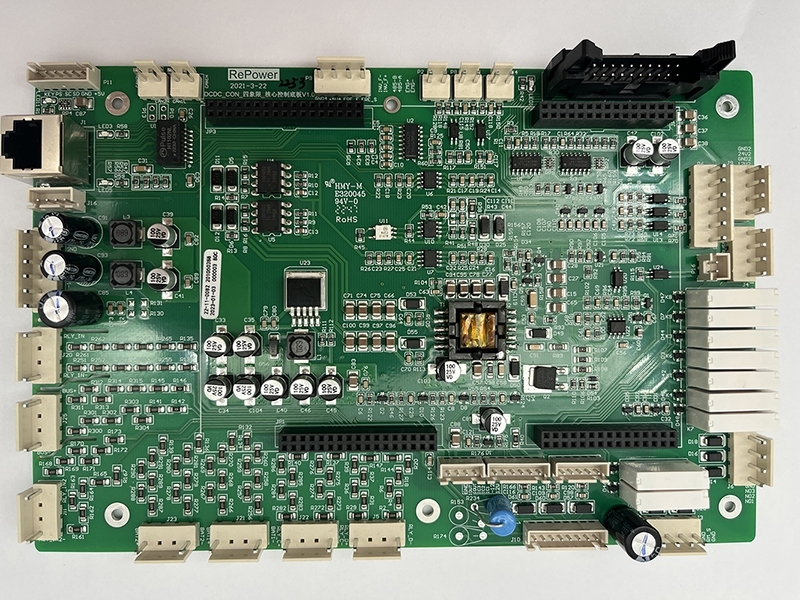

smt锡珠原因和改善对策

SMT贴片加工过程中锡珠是一种常见的焊接缺陷,它不仅影响电子产品的外观质量,还可能导致电气性能不稳定、短路等问题,甚至引发产品故障,因此深入了解SMT锡珠的原因并采取有效的改善对策对于提高产品质量具有重要意义。本文将详细探讨SMT锡珠的原因及其改善对策。

一、SMT锡珠的原因分析

1. 焊膏问题:焊膏是SMT贴片加工中不可或缺的材料之一,其质量直接影响到焊接效果。如果焊膏中的金属颗粒过大或分布不均匀,容易在焊接过程中形成锡珠。此外焊膏的粘度、触变性等物理特性也会影响其印刷和焊接性能,进而导致锡珠的产生。

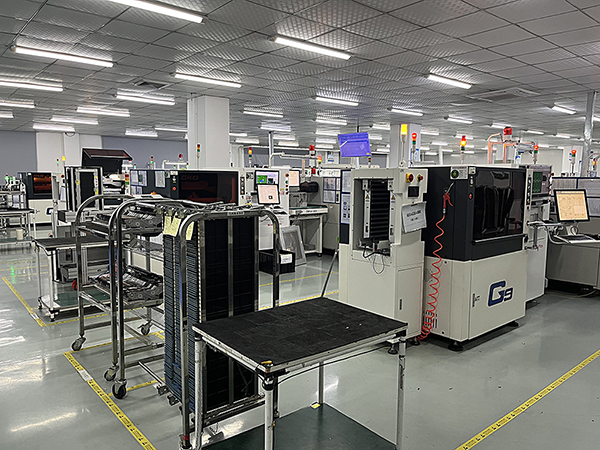

2. 印刷工艺问题:印刷工艺是SMT贴片加工中的关键环节之一。如果印刷机的性能不稳定、参数设置不当或模板设计不合理,都可能导致焊膏印刷不均匀或偏移,从而在焊接过程中形成锡珠。此外印刷过程中的压力、速度和环境温度等因素也可能对印刷效果产生影响。

3. 贴片精度问题:贴片机的精度对于SMT贴片加工至关重要。如果贴片机的精度不高或存在故障,可能导致元器件在贴装时位置发生偏移或倾斜,从而在焊接过程中形成锡珠。此外贴片压力、速度和环境温度等因素也可能对贴片精度产生影响。

4. 焊接温度与时间问题:焊接温度和时间是影响焊接质量的重要因素。如果焊接温度过高或焊接时间过长,可能导致焊膏中的金属颗粒熔化过度并聚集在一起形成锡珠。相反如果焊接温度过低或焊接时间过短,则可能导致焊点未能充分熔化而形成虚焊或假焊。

5. PCB板质量问题:PCB板是SMT贴片加工的基础材料之一,其质量直接影响到焊接效果。如果PCB板存在翘曲、变形或表面处理不良等问题,可能导致焊点在焊接过程中形成锡珠。此外PCB板的设计和布局也可能对焊接质量产生影响。

6. 人为操作因素:人为操作也是导致SMT锡珠的重要原因之一。如果操作人员技能水平不足、责任心不强或未按照规范进行操作,可能导致焊接过程中出现各种问题并形成锡珠。

二、SMT锡珠的改善对策

1. 优化焊膏配方与使用:针对焊膏问题导致的锡珠现象,可以通过优化焊膏配方来提高其质量和性能。同时加强焊膏的保存和使用管理也是必要的措施之一。确保焊膏在储存和使用过程中不受污染和变质是防止锡珠的关键。

2. 调整印刷工艺参数:针对印刷工艺问题导致的锡珠现象,可以通过调整印刷机的性能参数来优化印刷效果。合理选择模板设计和印刷参数设置可以确保焊膏印刷均匀且无偏移现象。此外控制印刷过程中的压力、速度和环境温度等因素也是防止锡珠的有效手段之一。

3. 提高贴片精度:针对贴片精度问题导致的锡珠现象,可以通过提高贴片机的精度和稳定性来减少元器件在贴装时的偏移和倾斜现象。同时加强贴片压力、速度和环境温度等参数的控制也是提高贴片精度的重要措施之一。

4. 精确控制焊接温度与时间:针对焊接温度与时间问题导致的锡珠现象,可以通过精确控制焊接温度和时间来确保焊点能够充分熔化并形成良好的连接。选择合适的焊接设备和工艺参数是实现精确控制的关键所在。

5. 改善PCB板质量:针对PCB板质量问题导致的锡珠现象,可以通过改善PCB板的设计和制造工艺来提高其质量和性能。确保PCB板平整度和表面处理质量符合要求是防止锡珠的重要措施之一。同时合理布局PCB板上的元器件和走线也可以减少锡珠的风险。

6. 加强人员培训与管理:针对人为操作因素导致的锡珠现象,可以通过加强人员培训和管理来提高操作人员的技能水平和责任心。制定严格的操作规程和质量标准并加强监督和管理是防止人为操作失误导致锡珠的有效手段之一。

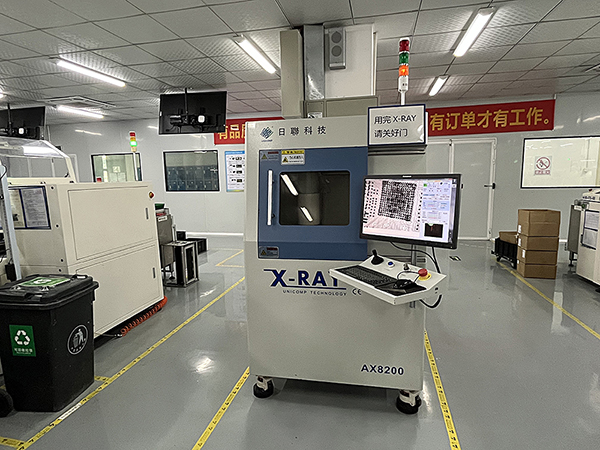

7. 采用先进的检测技术:采用先进的检测技术如AOI(自动光学检测)、X-Ray检测等可以及时发现并处理锡珠等焊接缺陷问题。这些技术可以大大提高检测效率和准确性并降低人工检测的成本和误差率。

8. 持续改进与优化:针对SMT贴片加工过程中可能出现的各种问题和挑战需要持续进行改进和优化工作。通过不断总结经验教训、学习新技术和新方法以及加强团队协作和沟通合作可以不断提高生产效率和产品质量水平并降低生产成本和风险。

SMT锡珠现象是由多种因素共同作用的结果。为了有效解决这一问题并提高产品质量水平需要从多个方面入手采取综合措施来加以应对。

三、焊接件热镀锌有哪些注意事项?

焊接件在热镀锌过程中需要注意多个方面,以确保镀层质量、焊接强度和工件的完整性。以下是一些关键的注意事项:

1. 表面处理:

- 在热镀锌前,焊接件必须经过彻底的表面处理,包括除油、除锈等步骤,以确保锌层能够均匀且牢固地附着在工件表面。

- 对于需要清洗的焊接件,应加强清洗(脱脂、酸洗)工序,确保工件表面没有油污、铁屑等杂质。

2. 预热与冷却:

- 由于镀锌钢构件的热导率较低,冷态下又易受热影响区武器性影响,因此应在预热至60~100℃左右后进行焊接。

- 焊接完成后,应缓慢冷却,以防止因快速冷却导致的工件变形或裂纹。

3. 焊接方法与参数选择:

- 焊接镀锌构件时一般采用手工电弧焊或气体保护焊。

- 应根据工件的材质、厚度和焊接要求选择合适的焊接参数,如电流、电压、焊接速度等,以减小热影响区并保证焊接质量。

4. 控制焊接时间与温度:

- 在短时间内完成焊接工序,缩短焊接时间可减少镀锌层氧化,提高焊缝质量。

- 控制好锌锅的温度,避免温度过高导致锌液对工件表面的侵袭增强,形成外观粗糙的锌结晶。

5. 防止锌层损伤:

- 在焊接过程中,应尽量避免损伤工件表面的锌层,特别是在焊接部位及其周围区域。

- 焊接完成后,应及时清理焊接部位及其周围的锌渣和飞溅物。

6. 安全与环保:

- 在焊接过程中,会产生大量的烟尘和有害气体,因此必须采取有效的通风措施和防护措施,确保操作人员的安全。

- 同时应注意环保问题,避免废水、废气等污染物的排放。

7. 特殊结构处理:

- 对于形状复杂或存在死角的焊接件,在热镀锌时应特别注意处理方式,以避免锌层无法均匀覆盖或产生气泡等问题。

但以上注意事项仅供参考,具体操作时应根据实际情况和工艺要求进行调整。同时在进行热镀锌作业时,务必遵守相关的安全操作规程和环保法规。

以上就是smt锡珠原因和改善对策详细情况!

客服1

客服1