smt贴片加工pcb元器件间距设置多少?

SMT贴片加工中PCB元器件间距的设置是一个重要的设计考虑因素,它直接影响到组装的可行性、焊接质量以及最终产品的性能。在设计阶段必须遵循一系列的标准和指南,来确保元器件之间有足够的间隔,以避免短路、信号干扰和其他潜在的问题,以下是关于smt贴片加工pcb元器件间距设置多少的一些详细讨论。

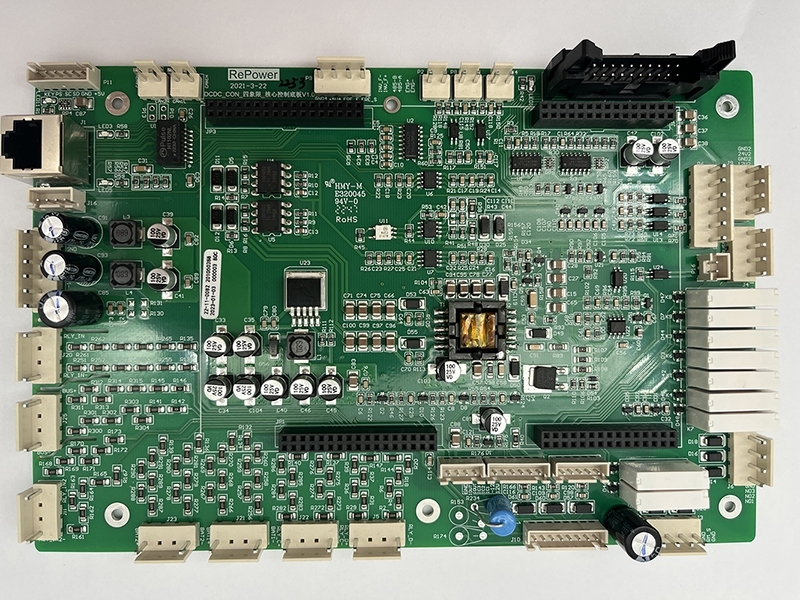

首先,我们需要理解什么是元器件间距。在PCB设计中,元器件间距指的是两个相邻元件之间的最小距离,包括引脚之间、元件体之间以及焊盘之间的距离。这个距离需要足够大,以便于组装过程中的贴片、焊接和检查,同时也要保证电气性能和散热需求。

一、smt贴片加工pcb元器件间距设置多少?

在SMT贴片加工中,PCB元器件间距的设置非常重要,它直接影响到电路板的性能和可靠性,以下是一些关于PCB元器件间距设置的基本原则:

1. 焊盘边缘距离:对于矩形或方形焊盘,元件间距应至少为焊盘尺寸的1/4至1/2。对于圆形焊盘,元件间距应至少为焊盘直径的1/4至1/2。这是为了确保焊接过程中焊锡能够充分润湿焊盘和引脚。

2. 防止短路:元件之间需要有足够的距离以防止短路。这个距离取决于焊接工艺(如波峰焊、回流焊等)、焊锡量以及焊接精度等因素。

3. 电气性能要求:某些元器件之间可能会产生电磁干扰,因此需要设置一定的间距以降低干扰。这个间距通常取决于干扰源的强度以及受影响的元器件的敏感度。

4. 布线要求:为了保证电路板的可靠性和稳定性,需要合理安排元器件之间的布线,避免过于密集的布线导致信号干扰和散热问题。

5. 制造成本:较小的间距可以减小电路板的尺寸,从而降低成本。但是过小的间距会增加制造难度和成本。

6. 元器件尺寸:不同尺寸的元器件需要不同的间距,以确保它们之间有足够的空间进行焊接和散热。

7. 焊接工艺:根据焊接工艺的不同,需要设置不同的间距。例如,如果使用波峰焊,那么元器件之间的间距需要足够大以便于焊接。

SMT贴片加工中PCB元器件间距的设置需要综合考虑多种因素。在实际应用中建议参考相关标准和规范,如IPC-A-600等,以确保电路板的性能和质量。同时与制造商密切沟通,根据实际情况调整间距设置,以达到最佳效果。

二、元器件间距的设置通常受到以下因素的影响:

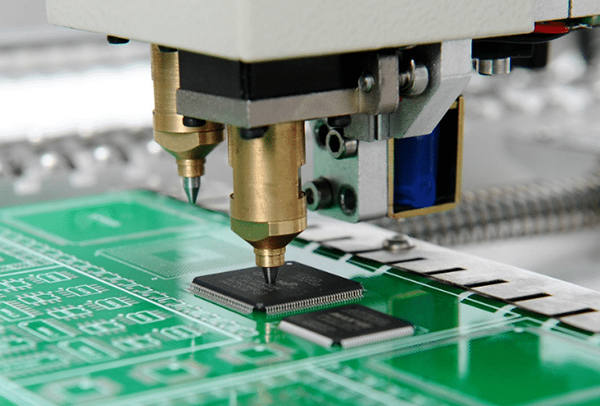

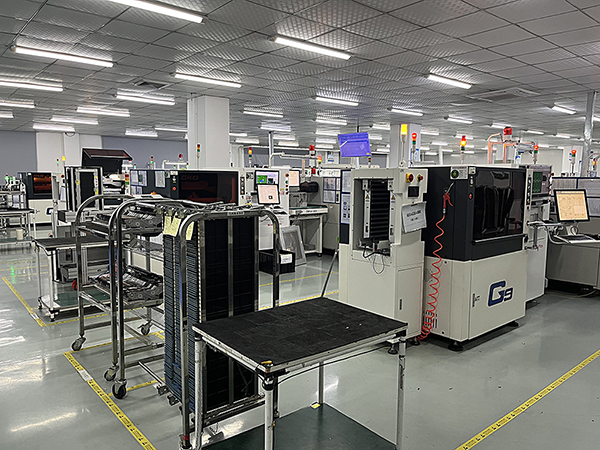

1. 贴片机的能力和精度:贴片机是SMT生产线上的关键设备,它负责将元件精确地放置到PCB上的预定位置。贴片机的精度和能力决定了最小可实现的元件间距。

2. 焊接工艺:焊接过程中,焊料需要有足够的空间流动并与引脚和焊盘形成良好的连接,如果间距太小,可能会导致焊接不良或短路。

3. 电气安全和隔离需求:对于高电压或敏感信号的应用,可能需要更大的间距来确保电气安全和减少信号干扰。

4. 散热要求:对于发热量大的元件,如功率半导体或大型集成电路,需要足够的间距来保证散热效果,避免过热导致的性能下降或损坏。

5. 行业标准和规范:IPC等行业标准组织提供了一系列的设计指南和规范,如IPC.2221和IPC.7351,这些规范详细描述了不同情况下的最小间距要求。

在实际操作中,设计师会根据具体的应用需求、所选元件的尺寸和形状、PCB的层数和材料、以及制造能力来确定合适的元器件间距,如对于高密度互连(HDI)PCB,可以实现更小的元件间距,因为它们采用了更先进的材料和工艺。

通常情况下,对于普通的SMT贴片加工,元件之间的间距建议至少为0.1mm至0.2mm,而焊盘之间的间距则可能需要更大,通常建议至少为0.2mm至0.3mm。对于较大的元件,如BGA或QFP,由于其引脚较多,可能需要更大的间距来避免引脚间的短路。

三、如何根据不同的应用需求,确定合适的SMT贴片加工PCB元器件间距?

根据不同的应用需求确定合适的SMT贴片加工PCB元器件间距,需要考虑多种因素,以下是一些关键步骤和建议,帮助设计师根据特定应用来确定最佳的元件间距:

1. 了解应用要求:首先,需要详细了解电子产品的功能需求、工作环境、预期的使用寿命以及任何特定的安全或认证要求。这些信息将指导间距的确定。

2. 分析电气性能:对于涉及高电压或敏感信号的应用,可能需要增加间距以减少电气干扰和提高绝缘性能,如高压应用可能需要更大的间距以避免电弧放电。

3. 考虑散热需求:对于功率较大的元件,如电源管理IC、大功率晶体管等,需要足够的间距来保证良好的空气流动和散热,防止过热导致的性能下降或损坏。

4. 评估制造能力:了解SMT生产线的贴片机和焊接设备的精度和能力,这将决定可以实现的最小元件间距。与制造商合作,获取其工艺能力的具体数据。

5. 遵循行业标准:参考IPC等行业标准组织的设计指南和规范,如IPC.2221和IPC.7351,这些规范提供了不同情况下的最小间距要求。

6. 使用设计软件:利用PCB设计软件(如Altium Designer、EAGLE等)中的设计规则检查(DRC)功能,来确保设计符合间距要求。

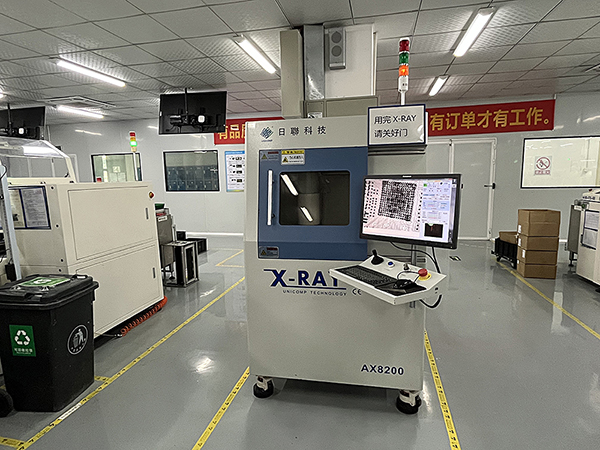

7. 进行原型测试:制作原型并进行测试,以验证元件布局和间距是否满足功能和性能要求。这也可以揭示潜在的问题,如短路或信号干扰,以便在最终设计中进行调整。

8. 考虑长期可靠性:在确定间距时,还需要考虑长期可靠性和机械应力的影响,如温度循环可能导致材料膨胀和收缩,从而影响元件的位置和连接。

9. 优化布局设计:在满足所有要求的前提下,尽可能优化布局设计,以实现更高的电路密度和更小的PCB尺寸。这可能包括使用更小的元件封装、采用多层PCB设计或调整元件的方向和位置。

10. 与制造商沟通:与SMT制造商紧密合作,讨论设计要求和工艺限制。制造商的经验可以提供宝贵的见解,帮助确定可行的元件间距。

通过综合考虑上述因素,设计师可以根据不同的应用需求来确定合适的SMT贴片加工PCB元器件间距。这需要平衡电气性能、制造能力、成本和产品可靠性等多方面的考量,以实现最佳的设计结果。

四、散热需求如何考虑?

在SMT贴片加工和PCB设计中,考虑散热需求对于确保电子组件的长期可靠性和性能至关重要,以下是如何考虑散热需求的几个方面:

1. 元件选择:选择功率等级和热阻符合应用要求的元件。一些元件可能提供更好的热性能或带有散热结构,如散热垫或散热器。

2. PCB材料和层数:使用导热性良好的PCB材料,如铝基板或高温FR4材料。多层PCB可以通过内层铜箔来分散热量,有助于提高散热效率。

3. 元件布局:在布局设计时,应避免将发热元件放置在PCB的角落或边缘,因为这可能导致热量积聚。同时应保证发热元件之间有足够的间距,以便空气流动和散热。

4. 散热通孔:在发热元件下方的PCB上设计散热通孔,这些通孔可以增加元件与PCB背面散热区域之间的热传导路径。

5. 热风散热:在SMT贴片加工中,可以通过优化焊接工艺中的热风枪参数来帮助散热,避免过热。

6. 散热片和风扇:对于需要主动散热的应用,可以设计散热片或使用风扇来强制空气流动。散热片可以增加散热面积,而风扇可以提高热对流效率。

7. 热接口材料:使用热导膏或热垫等热接口材料可以改善元件与散热结构之间的热传导。

8. PCB表面处理:采用热反射或热辐射涂层的PCB表面处理,可以帮助将热量从关键区域反射或辐射出去。

9. 热分析:使用热仿真软件进行热分析,以预测和优化PCB和元件的热性能。这可以帮助识别热点并在实际制造前进行调整。

10. 测试和验证:通过实际测试,如热成像和温度测量,来验证散热设计的有效性,并根据测试结果进行必要的调整。

11. 环境因素:考虑产品的工作环境和操作条件,如环境温度、湿度和空气流动情况,这些都会影响散热效果。

12. 封装选择:对于高功率元件,选择适当的封装类型,如金属封装或带有散热鳍片的封装,以提高散热能力。

通过上述措施,可以在SMT贴片加工和PCB设计中有效地考虑散热需求,从而提高电子产品的性能和可靠性。

SMT贴片加工中PCB元器件间距的设置是一个综合考虑设计、工艺和功能需求的过程。设计师需要根据具体的应用和制造能力来确定合适的间距,以确保产品的可靠性和性能。通过遵循行业标准和采用先进的设计工具,可以优化间距设置,提高产品设计的质量和效率。

以上就是smt贴片加工pcb元器件间距设置多少详细情况!

客服1

客服1