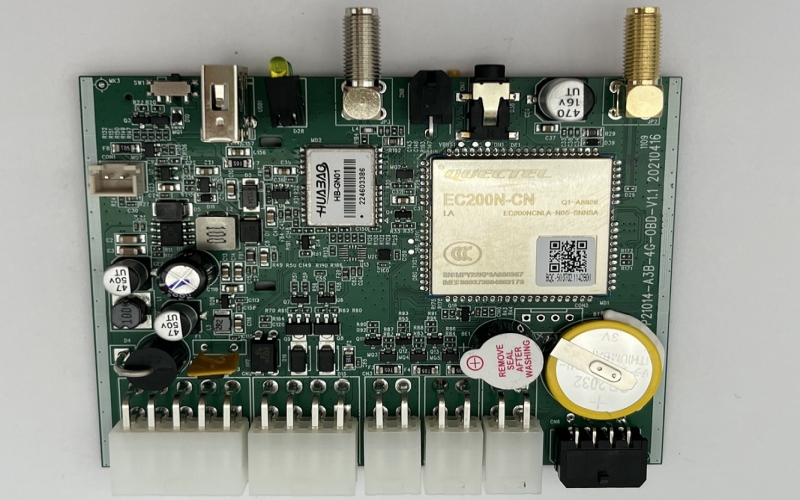

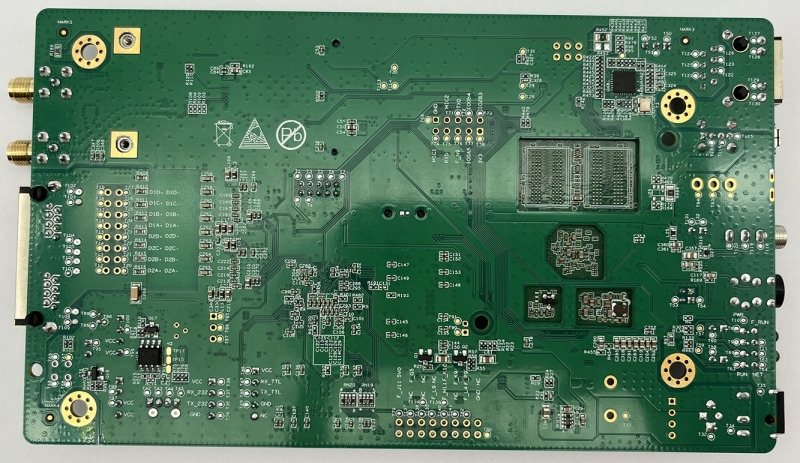

smt贴片加工厂电路板虚焊怎么补焊好?

SMT贴片加工过程中,电路板虚焊是常见的质量问题之一虚焊,也称为冷焊点,是指焊点未能形成良好的电气连接,通常由于焊接参数不当、焊膏质量问题或设备精度不足等原因造成。补焊是修复虚焊的常用方法,以下是一些补焊的步骤和技巧:

1.识别虚焊点

在补焊之前,首先要准确地识别出虚焊点。这可以通过视觉检查、自动光学检测(AOI)或X射线检测等方法来完成。虚焊点通常表现为焊点表面不光滑、无光泽、可能有裂纹或者焊接不完整。

2.清洁和准备

在进行补焊之前,需要对虚焊点进行清洁,去除可能影响焊接质量的氧化物、污染物或残留的焊膏。可以使用无水乙醇、去离子水或专用的清洁剂来清洁PCB和元件引脚。

3.使用合适的工具

选择合适的焊接工具,如温控烙铁、热风枪或焊台,并确保它们的温度可以调节以适应不同的组件和焊膏。使用合适的烙铁头或喷嘴,以便能够精确地加热虚焊点。

4.调整焊接参数

根据组件和PCB的材料特性,调整焊接温度和时间。对于温控烙铁,通常需要设置一个适宜的温度,这个温度应该能够熔化焊膏但不会损坏组件或PCB。

5.应用新的焊膏

在补焊前,可以在虚焊点上涂抹一层新的焊膏。确保焊膏的质量良好,并且与PCB和组件的材料兼容。使用适量的焊膏,避免过多或过少。

6.补焊操作

使用温控烙铁或热风枪对虚焊点进行加热。加热时应均匀、缓慢,避免快速升温导致组件受损。加热过程中,焊膏应完全熔化,形成光亮且均匀的焊点。

7.检查和评估

补焊完成后,需要对焊点进行检查,确保没有短路、焊接不良或其他缺陷。可以使用放大镜、AOI或X射线检测设备来评估焊点的质量。

8.测试功能

在补焊后,对电路板进行功能测试,确保所有组件都正常工作,没有由于补焊引起的新问题。

9. 记录和反馈

记录补焊的过程和结果,包括虚焊的原因、使用的设备和材料、补焊的参数等。这些信息对于改进生产过程和防止未来的虚焊问题非常有价值。

10.持续改进

根据补焊的经验,对SMT生产过程进行持续改进。分析虚焊的原因,优化焊接参数,提高设备精度,提升操作人员的技能,从而减少虚焊的发生。

注意事项:

1.在补焊过程中,要注意温度控制,避免过高温度导致PCB或元件损坏。

2.确保补焊过程中的操作符合安全规范,避免烫伤或吸入有害烟雾。

3.对于精密或敏感的组件,可能需要特殊的处理或更低的补焊温度。

4.补焊后的电路板可能需要重新经过清洗和涂层保护工序。

通过上述步骤和注意事项,可以有效地对SMT贴片加工中的虚焊问题进行补焊,恢复电路板的功能,并提高产品的可靠性。记住,补焊是一种修复措施,更重要的是找出虚焊的根本原因,并采取措施预防其发生。

客服1

客服1