smt贴片元件检验标准规范有几种类型?

不同类型的SMT贴片加工检验标准规范相互配合、相辅相成,共同为电子产品的质量保驾护航。从基础的目视检查到先进的X射线检测、电性能测试,每一种检验方式都在各自的环节发挥着关键作用,今天我们就深入探究smt贴片元件检验标准规范有几种类型?为相关从业者和电子制造爱好者提供全面且深入的参考。

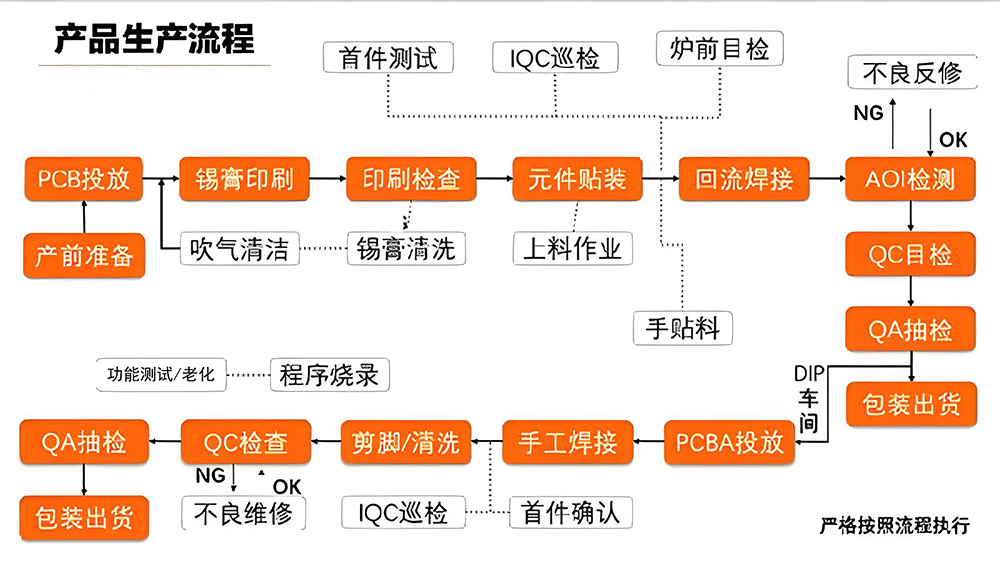

smt贴片元件检验标准规范有几种类型图

一、外观工艺检验标准:品质管控的第壹道防线

在SMT贴片加工生产线上,外观检验是首当其冲的“守门员”。这类标准聚焦于元件贴装的物理状态和位置精度,通过目视或自动化设备进行快速筛查。

1. 元件位置与偏移规范

1.1 片式元件(电阻、电容):允许偏移量不超过焊盘宽度的1/3,超过即判定不合格。

1.2 IC类器件:引脚必需完全覆盖焊盘,偏移量同样需≤1/3焊盘宽度,且极性标识方向必需100%正确。

1.3 精密器件(如BGA):焊球共面性误差要求≤0.15mm,偏移量需控制在0.05mm以内。

2. 焊膏印刷工艺标准

焊膏印刷质量直接影响焊接可靠性,其标准细分为三级:

2.1 理想标准:锡膏完全覆盖焊盘(≥90%),无偏移、厚度均匀(8.31MILS)。

2.2 允收标准:覆盖率≥85%,局部缩孔但不影响焊接。

2.3 拒收标准:印刷偏移超20%、锡膏量不足或两点锡膏量不均。

3. 红胶工艺控制要点

对采用红胶工艺的双面板,标准明确规定:

3.1 胶点必需居中,偏移导致元件与焊盘间距异常即不合格

3.2 胶量需适中,溢出宽度不得超过元件体宽的1/2

3.3 表面脏污、气泡、欠胶均属严重缺陷

3.4 表:SMT贴片外观检验关键指标

smt贴片元件检验标准规范有几种类型图

二、焊接质量检验标准:连接可靠性的科学保障

焊接是SMT贴片加工的核心工艺,其质量直接决定产品的寿命与可靠性。该标准体系依托IPC国际规范,结合材料科学和热力学原理建立量化评价指标。

1. 焊点形态的量化要求

根据IPC-A-610标准,焊点接受条件包括:

1.1 润湿角:必需大于75°,表明焊料充分扩散。

1.2 焊点轮廓:呈凹面状,表面光滑无裂纹。

1.3 连接强度:CHIP元件推力测试需≥1.0kgf,QFP器件引脚拉力≥0.5kgf。

2. 典型焊接缺陷判定

2.1 桥连(短路):相邻焊盘间出现任何锡连接均拒收。

2.2 虚焊(枕头效应):BGA焊球与焊盘未熔合即判重大缺陷。

2.3 锡珠:直径>0.13mm或密度>5个/立方英寸需返修。

2.4 气孔率:汽车电子要求≤15%,消费类允许≤25%。

3. 特殊工艺标准

3.1 无铅焊接:峰值温度235-250℃,液相线以上时间45-90秒。

3.2 FPC软板焊接:需载具固定,温度曲线斜率≤3℃/秒防变形。

3.3 混装工艺(SMT+THT):采用扰流双波峰焊,焊透率需≥75%。

2023年某知名智能手表厂曾因BGA虚焊导致批次性故障,通过引入X射线空洞率检测(要求≤20%)和3D焊点轮廓分析,将焊接不良率从3.1%降至0.4%以内,彰显标准落地的价值。

三、电性能与可靠性检验标准:产品生命周期的终及验证

当产品通过外观和焊接检验后,还需经历严苛的电性能和可靠性测试,这类标准模拟产品实际使用环境,验证设计的鲁棒性。

1. 电性能测试规范

1.1 基础参数测试:电阻值误差≤±5%,电容容值≤±10%。

1.2 电路连通性:100%通过ICT(在线测试)或飞针测试。

1.3 功能测试:整板通电验证,电压/电流/频率响应符合设计SPEC。

2. 环境适应性标准

2.1 温循测试:-40℃~+85℃循环5次,功能不失效。

2.2 湿热试验:40℃/93%RH环境下96小时,绝缘阻抗>100MΩ。

2.3 机械振动:10-500Hz随机振动,共振点无断裂。

3. 加速寿命验证

高可靠性产品(汽车/医疗类)需通过:

3.1 HALT高加速寿命试验:阶梯式增加温变率与振动量直至失效。

3.2 老化测试:125℃高温下持续通电168小时筛选早期故障。

3.3 盐雾腐蚀:35℃/5%NaCl喷雾72小时,焊点无腐蚀。

4. 测试功能与目的

电性能测试包括ICT(在线测试)和FCT(功能测试)。ICT主要通过通电测试验证电气连接是否导通,检测电路板上的短路、断路、元件参数错误等问题。FCT则是模拟产品在实际使用中的工作状态,对产品的各项功能进行全面测试,确保产品在各种工作条件下都能正常运行。在SMT贴片加工完成后,进行电性能测试是对产品质量的把关,只有通过电性能测试的产品才能进入市场。

5. 测试方法与标准

5.1. ICT测试:ICT测试通常使用专门的测试夹具,将电路板与测试设备连接。测试设备会向电路板施加各种电信号,测量电路板上各个节点的电压、电流等参数,并与预先设定的标准值进行比较,如对于一个电阻元件,测试设备会测量其实际电阻值,与设计值进行比对,如果偏差超出允许范围,则判定该电阻元件存在问题。

5.2. FCT测试:FCT测试会根据产品的功能要求,设置不同的测试场景。以手机主板为例,FCT测试可能包括通话功能测试、蓝牙连接测试、Wi-Fi连接测试、摄像头功能测试等。在测试过程中,产品需要满足各项功能指标,如通话质量清晰、蓝牙连接稳定、Wi-Fi信号强度达标等,才能通过测试。

四、工艺缺陷防控:2025年技术前沿与应用实践

在高偳SMT贴片加工中,五大工艺缺陷防控是质量管控的重点:

1. “立碑”现象防控

当01005尺寸元件两端润湿力不平衡时,元件会因张力差竖立。2025年先进解决方案包括:

1.1 焊盘热平衡设计:避免一侧连接大面积铜箔。

1.2 氮气回流焊:降低表面张力15%。

1.3 动态热补偿:分区控温使温差<2℃。

2. 微焊球控制技术

针对0402以下元件锡珠问题:

2.1 锡膏冷藏回温:严格4小时25℃回温防冷凝。

2.2 阶梯式预热:60-90秒缓升温使溶剂充分挥发。

2.3 钢网防珠设计:开口内缩5μm并作纳米涂层。

3. BGA焊接可靠性提升

3.1 X-Ray 3D断层扫描:检测隐藏焊点缺陷。

3.2 SPC过程控制:实时监控回流焊温度曲线。

3.3 枕焊效应预防:采用活性更高的SAC305焊膏。

五、目视检查标准规范

1)工具与范围

目视检查是基础且常用的SMT贴片元件检验方式。通常借助放大镜(5X - 10X)、显微镜以及显微镜相机等工具来辅助检查。其检查范围涵盖焊点外观、焊料量、润湿性、元件偏移等多个方面。对于快速筛查明显缺陷,如短路、虚焊、锡珠等问题,目视检查具有不可替代的作用。在SMT贴片加工过程中,操作员可以在贴片完成后立即进行初步的目视检查,及时发现一些较为突出的问题,避免问题产品进入后续复杂且成本较高的工序。

2)具体检验要点

2.1. 焊点外观:合格的焊点应呈现圆锥形或光滑弧形,无棱角、毛刺或桥接现象。焊料表面应光亮,不存在氧化发黑、发灰或污浊的情况。例如在检查电阻、电容等常见贴片元件的焊点时,要仔细观察焊点的形状是否规则,表面是否光滑,这能直观反映焊接过程中的温度、焊料成分等因素是否合适。

2.2. 元件偏移:对于贴片元件的偏移,有明确的标准要求。以常见的0402封装元件为例,在一般消费电子产品的SMT贴片加工中,元件在X/Y方向的偏移量通常要求不超过焊盘宽度的25%,旋转偏差控制在3度以内。但在一些对精度要求极高的航天军工产品中,这个标准会更为严苛,可能X/Y方向偏移量不超过10%,旋转偏差控制在1度以内。通过精确测量元件与焊盘之间的相对位置关系,判断元件是否偏移。

六、自动光学检测标准规范

1)工作原理与优势

自动光学检测设备通过多角度光源和先进的图像算法来检测焊点形状、高度、颜色等特征。其优势在于高效率和重复精度高,非常适用于大规模批量生产的SMT贴片加工企业。在生产线上,AOI设备可以快速对每一块经过贴片的PCB板进行全面检测,检测速度与贴片机保持一定的节拍比,如1:1.2,即贴片机每完成1.2块板的贴片,AOI设备能完成1块板的检测,大大提高了生产效率。

2)检测指标与局限性

2.1. 检测指标:AOI设备能够精确测量焊点的各种参数,如焊点高度、宽度、面积等。对于焊点高度,不同类型的元件和应用场景有不同的标准要求。在普通电子设备中,一般要求焊点高度达到元件引脚高度的60% - 80%,以确保良好的电气连接和机械强度。AOI设备会将检测到的焊点参数与预先设定的标准值进行比对,判断焊点是否合格。

2.2. 局限性:尽管AOI设备功能强大,但它也存在一定的局限性,无法检测隐藏焊点,如BGA(球栅阵列封装)、QFN(四方扁平无引脚封装)等封装形式的元件内部焊点。这些隐藏焊点的质量问题需要借助其他检测手段来发现。

smt贴片元件检验标准生产厂家

七、X射线检测标准规范

1)穿透检测原理

X射线检测是利用X射线能够穿透PCB板的特性,来检测隐藏焊点的质量。对于BGA、QFP(四方扁平封装)等具有隐藏焊点的元件,X射线检测是一种非常有效的手段。X射线穿透PCB板后,不同密度的物质对X射线的吸收程度不同,通过成像设备可以将焊点的内部结构清晰地显示出来,检测人员可以根据图像判断焊点是否存在空洞、虚焊、焊料分布不均匀等问题。

2)关键判定指标

2.1. 焊球空洞率:在BGA元件的焊接中,焊球空洞率是一个重要的判定指标,一般对于普通工业控制产品,空洞率要求≤25%;而在对可靠性要求极高的航空航天产品中,空洞率要求≤10%。过高的空洞率会影响焊点的电气性能和机械强度,增加产品在使用过程中出现故障的风险。

2.2. 润湿性与焊料分布均匀性:通过X射线图像,可以观察焊点的润湿性,即焊料是否均匀地覆盖在元件引脚和焊盘上,同时也能判断焊料分布是否均匀,是否存在焊料堆积或过少的情况。理想的焊点应是焊料均匀分布,与引脚和焊盘充分润湿,形成良好的冶金结合。

八、3D AOI/SPI标准规范(SPI:焊膏检测仪)

1)测量功能与作用

3D AOI在普通AOI的基础上,增加了对元件和焊点的三维测量功能,能够更精确地检测元件的高度、焊点的体积等参数。而SPI主要用于精确测量焊膏厚度、体积,预测焊接可靠性。在SMT贴片加工的前期,准确的焊膏印刷是保证焊接质量的关键。SPI设备可以在焊膏印刷后,立即对焊膏的厚度、体积进行测量,确保焊膏量符合工艺要求。

2)关键参数标准

2.1. 焊膏厚度偏差:一般要求焊膏厚度偏差在±10%以内为佳,如对于某一特定的PCB板,设计要求的焊膏厚度为0.15mm,那么实际测量的焊膏厚度应在0.135mm - 0.165mm之间。如果焊膏厚度偏差过大,可能导致焊接时出现少锡、虚焊或多锡、短路等问题。

2.2. 元件高度与焊点体积:3D AOI可以精确测量元件贴装后的高度,与标准高度进行比对,判断元件是否贴装到位。对于焊点体积,不同类型的焊点有不同的标准体积范围,通过测量焊点体积,可以评估焊点的质量,确保焊点有足够的强度和良好的电气连接。

九、基于行业标准的综合判定规范

1)IPC标准体系

在SMT贴片元件检验领域,IPC(国际电子工业联接协会)制定的一系列标准被广泛应用,其中IPC-A-610标准详细规定了电子组件的接受条件,包括焊点的外观标准、元件的贴装要求等,如对于焊点的润湿性,IPC-A-610标准规定湿润角应小于90度;对于元件的偏移,根据不同的元件类型和应用场景,规定了相应的允许偏移范围。IPC-7095标准则针对BGA封装焊接制定了专门的标准,对BGA焊球的空洞率、共面度等参数提出了严格要求。

2)不同行业的特殊要求

2.1. 汽车电子行业:由于汽车电子系统在车辆运行中承担着关键的控制和安全功能,对SMT贴片元件的质量和可靠性要求极高。除了遵循IPC标准外,还需额外满足J-STD-001 Class 3标准。在焊点可靠性方面,汽车电子行业要求焊点能够承受长期的振动、高低温循环等恶劣环境条件,因此对焊点的强度、抗疲劳性能等指标有严格的测试和评估要求。

2.2. 航空航天行业:航空航天产品的使用环境更为复杂和严苛,对SMT贴片元件的质量要求近乎苛刻。在检验标准上,不仅要满足IPC标准中高等级的要求,还需要针对航空航天产品的特殊需求制定额外的检验规范,如对于用于航空航天的PCB板,在进行X射线检测时,对焊球空洞率的要求可能低至5%以下,以确保产品在高可靠性要求下的长期稳定运行。

3)企业内部标准的制定与完善

除了遵循行业通用标准外,各SMT贴片加工企业还会根据自身的生产工艺、产品特点和客户要求,制定企业内部的检验标准。企业内部标准通常会在行业标准的基础上,进一步细化和严格化检验要求,如某企业在进行AOI检测时,对于一些关键焊点的检测精度要求比行业标准提高了20%,以确保产品质量的稳定性和一致性,同时企业会根据生产过程中的实际反馈和质量数据统计分析,不断完善内部检验标准,提高产品质量和生产效率。

十、2025年SMT检验技术新趋势

1)AI视觉检测系统:基于深度学习的AOI设备,通过佰万级缺陷样本训练,可识别0.01mm级焊锡裂纹,误判率降低60%。

2)数字孪生应用:在虚拟环境中仿真回流焊温度场,提前预测冷焊、偏移等缺陷,缩短试产周期50%。

3)绿色标准升级:欧盟RoHS 3.0新规要求XRF荧光光谱仪100%筛查有害物质,镉含量限值从100ppm降至10ppm。

4)区块链溯源:从锡膏批次到回流焊参数全流程上链,实现10年质量数据可追溯。

十一、专业SMT贴片加工服务商——百千成电子

在深圳SMT贴片加工领域,百千成电子凭借15年专业经验,建立起完善的检验标准执行体系:

1. 设备配置:配备3D SPI锡膏检测仪、AI-AOI自动光学检测及X-Ray焊点分析系统。

2. 标准认证:通过ISO 9001及IPC-A-610 Class 3认证。

3. 工艺能力:支持01005元件贴装、0.3mm间距BGA焊接。

4. 特殊工艺:FPC软板、陶瓷基板、高密度模块贴装。

5. 百千成电子专注提供高可靠性SMT贴片加工服务,现已服务于87家智能硬件企业,年贴片点数超42亿。公司采用“三阶质量阀”管控:

5.1. 来料阶段:依据IPC-A-610标准全检焊盘氧化厚度。

5.2. 过程阶段:实时SPC监控印刷厚度(CPK≥1.33)。

5.3. 出货阶段:功能测试+老化试验双重保障。

十二、总结smt贴片元件检验标准规范的类型

SMT贴片元件检验标准主要包括外观与尺寸检验、功能性与可靠性测试、工艺过程控制及包装标识核查四类。

1. 外观与尺寸检验:检查元件表面是否破损、氧化,焊盘与引脚镀层均匀性,以及贴装位置偏移量(如0201元件允许偏移不超过焊盘宽度的25%)。

2. 功能性与可靠性测试:通过电气参数测试(如电压、阻抗)、环境模拟(温度循环、振动)及老化实验验证元件性能,确保长期稳定工作。

3. 工艺过程控制:涵盖锡膏印刷厚度(±15μm)、红胶点胶量、贴装极性(如二极管方向)等关键环节,结合SPI设备实时监测工艺参数。

4. 包装标识核查:确保包装完好、标识清晰,避免混淆型号或批次,保障可追溯性。

smt贴片元件检验标准流程图

smt贴片元件检验标准规范有几种类型?smt贴片元件行业检验标准和企业内部标准的有机结合,使得SMT贴片元件检验更加科学、规范和严格。只有严格遵循这些检验标准规范,才能生产出高质量、高可靠性的电子产品,满足市场对电子产品日益增长的性能和质量需求。

客服1

客服1